Concept de la machine

Pour qu’un centre de tournage-fraisage atteigne des performances élevées identiques dans les deux stratégies d’usinage que sont le fraisage et le tournage, il est essentiel de procéder à des études de dynamique structurelles dès la phase de développement. Le concept de la machine ainsi que la réalisation globale de nos centres de tournage-fraisage 5 axes de la série C sont le résultat d’un process complet de simulations. Cela signifie pour vous : une productivité et une précision fiables dans deux procédés d’usinage.

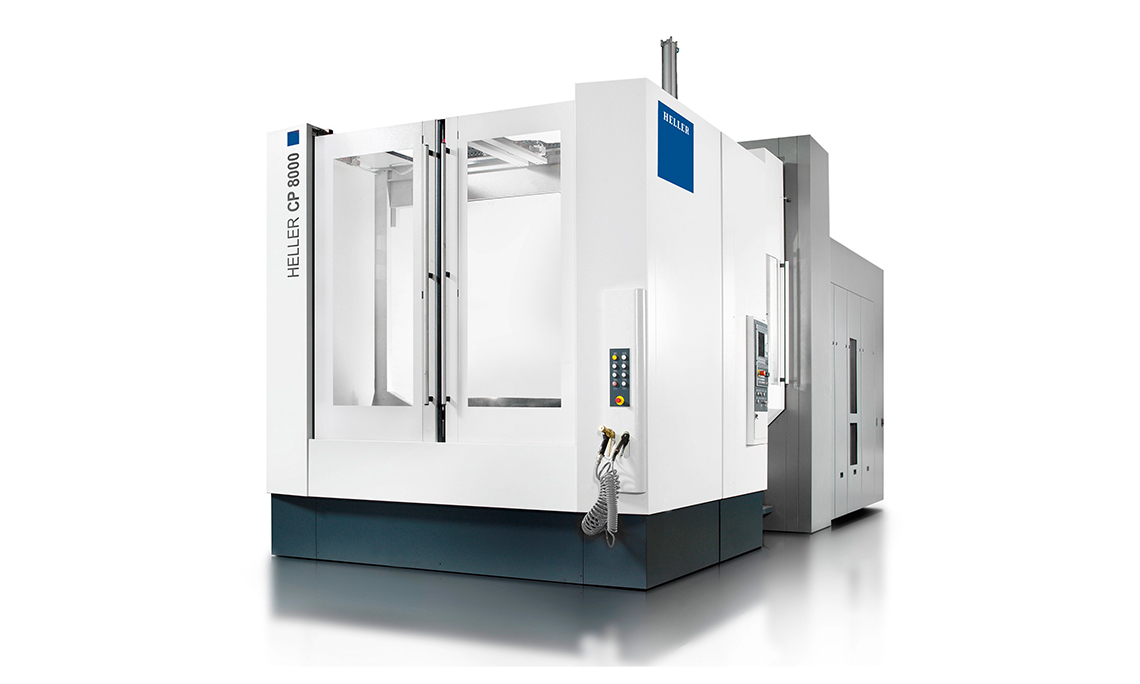

Bâti en x et montant mobile de construction en portique

- Stabilité élevée et absorption des vibrations en pleine puissance grâce à des composants en fonte d’optimisation structurelle

- Conception thermo-symétrique et flux de force optimal

- Vaste choix d’unités d’usinage robustes

- Changeur d’outils automatique avec deux axes CN pour un changement d’outils automatique rapide

- Vaste choix de magasins d’outils, à chaînes ou à rayonnages

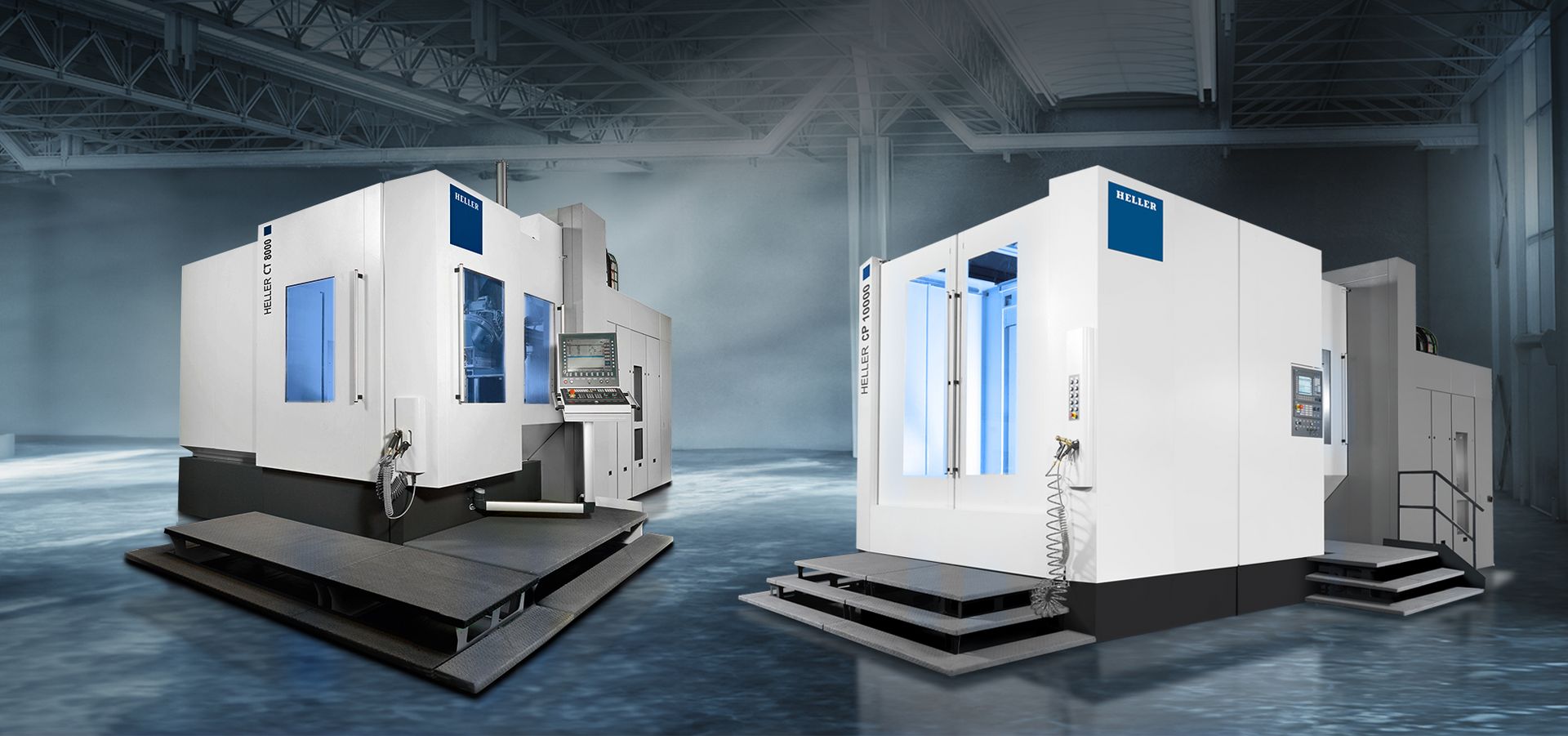

- Machines avec changeur de palettes intégré (CP) et capacité de charge élevée pour un changement de palettes automatique rapide

- Variante de machine avec chargement sur table (CT) disponible pour certains modèles

Cinématique 5 axes à orientation horizontale et 5e axe sur l’outil

- Le banc machine en x supporte l’axe X et l’axe Z

- Le montant de la machine se déplace sur l’axe X et supporte l’unité d’usinage

- L’unité d’usinage se déplace sur l’axe Y, reliée de façon compacte et stable au montant de la machine

- La table circulaire se déplace sur l’axe Z et effectue un mouvement d’avance

- La table circulaire CN (axe rotatif B) assure la rotation continue de la pièce (360.000 x 0,001°)

- Tête pivotante (C) ou tête Tilting (A) – le 5e axe sur l’outil (max. C 345.000 x 0,001°/ A 175.000 x 0,001°) (plage de pivotement avec extension de la zone de pivotement en option)

Guidages linéaires à rouleaux et paliers YRT robustes dans les axes rotatifs

- Axes linéaires avec guidages à rouleaux entraînés par des vis à billes pour des forces d’avance élevées

- Systèmes de mesure directs et absolus (échelles en verre dans les axes linéaires) pour une précision maximale et une faible tolérance de positionnement

- Tables circulaires avec grand palier YRT et bridage automatique pour une stabilité maximale et des couples de basculement élevés

- Table rotative à entraînement direct DDT (Direct Drive Turning) pour des vitesses de rotation et une dynamique élevées

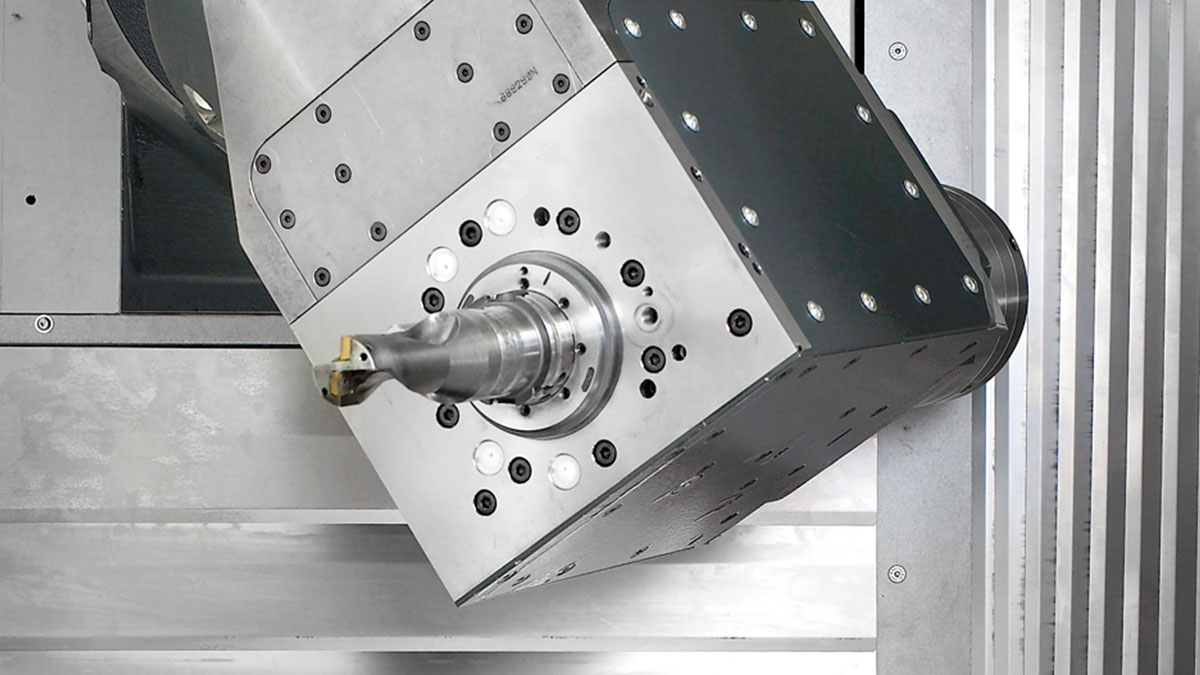

Unités d’usinage

Les exigences posées à une broche dans des centres de tournage-fraisage 5 axes sont extrêmement variées : fraisage haut débit d’un côté et tournage vertical, horizontal ou par interpolation efficace de l’autre. La solution que nous avons développée pour notre série C vous permet de convertir efficacement puissance et couple en enlèvement de copeaux.

Vaste choix d’unités d’usinage performantes à 5 axes

- Unités d’usinage avec deux variantes cinématiques du 5e axe sur l’outil : tête pivotante ou tête Tilting

- Chariot de guidage robuste en fonte avec une grande rigidité dynamique et excellente absorption des vibrations

- Stabilité thermique et précision grâce au refroidissement permanent : groupe réfrigérant de précision et compensation de la dilatation thermique de la broche

- Bridage automatique du 5e axe pendant l’usinage avec positionnement des axes rotatifs

- Attachement d’outil HSK-T pour une précision maximale lors du tournage

- Système intégré de blocage de broche automatique pour une stabilité maximale lors des opérations de tournage

Cinématique de tête pivotante

- Performances maximales en enlèvement de copeaux grâce à la cinématique stable de la tête pivotante

- Conception compacte grâce à la géométrie de la tête pivotante à 45°

- Rigidité élevée grâce à la faible distance entre les roulements de la tête pivotante et l’attachement d’outil

- Plage de pivotement de l’axe C de +15° à C -190° (en option, extension de la zone de pivotement)

- Alimentation intégrée en énergie et en fluides : aucune conduite dans la zone de travail

Cinématique de tête Tilting

- Flexibilité maximale pour des pièces de géométries complexes

- Programmation et utilisation aisées grâce à la géométrie simple de la tête

- Entraînement de l’axe A par deux moteurs rotatifs et un train d’engrenage précontraint

- Plage de pivotement de l’axe A de +30° à A -120° (en option, extension de la zone de pivotement)

- Alimentation intégrée en énergie et en fluides : aucune conduite dans la zone de travail

4 unités de travail puissantes

- Couples jusqu’à 1 146 Nm (S6 40 %]

- Vitesses de rotation jusqu’à 12 500 min-1

- Système intégré de blocage de broche pour les opérations de tournage

Système de broche point zéro HELLER pour un remplacement simple et rapide de la broche

- Remplacement de broche sans travaux de réglage fastidieux

- Réduit le temps de réparation

- Solution SAV économique

Support avec indexage (MSK) HELLER

- Pour l’utilisation de têtes additionnelles, telles que les têtes à renvoi

- Surface d’appui élargie avec appui à trois points

- Absorption de couple et transfert de fluides intégrés

Extension de la zone de pivotement

- Tête pivotante de 205° à 345°

- Tête Tilting de 150° à 175°

* non disponible pour toutes les unités d’usinage

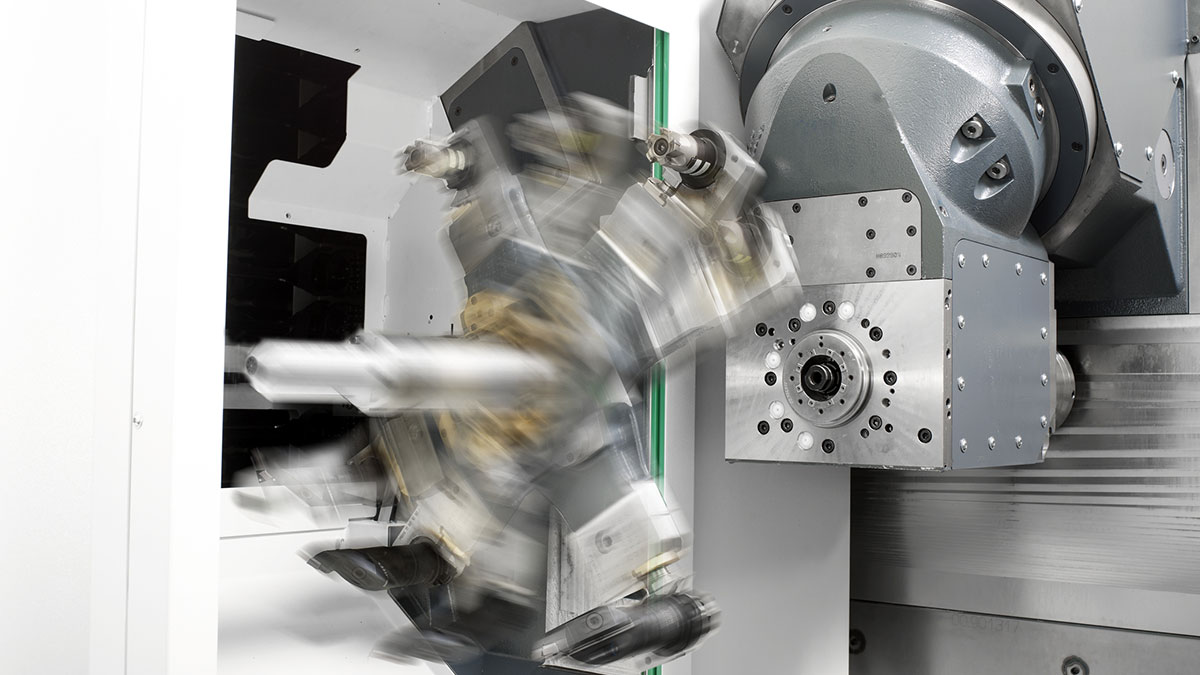

Gestion des outils

L’usinage combiné sur un centre de tournage-fraisage réduit considérablement le coût pièce. Pour la gestion des outils, ce process combiné constitue néanmoins un défi : une large gamme d’outils de fraisage et de tournage doit être disponible et les changements doivent être assurés avec précision et sécurité pendant le process. Une tâche facile pour les centres de tournage-fraisage 5 axes de la série C de HELLER.

Magasins d’outils de type chaîne pour une mise à disposition rapide des outils

- Choix de 3 magasins à chaînes offrant jusqu’à 150 places pour les outils

- Cassettes porte-outils robustes supportées des 2 côtés du magasin par une double chaîne pour une dynamique de déplacement élevée de la chaîne

- Poste de rééquipement d’outils avec une accessibilité optimale pour un rééquipement ergonomique et rapide des outils

- Poste intégré de transfert d’outils pour la mise à disposition de l’outil suivant en temps masqué et pour des courts temps d’accès aux outils

- Attachement d’outil dans des supports fermés : protection contre les salissures et maintien optimal pendant le positionnement

- Mise à disposition des outils en temps masqué pour des courts temps d’accès aux outils

Options

- Panneau de commande (version confort) au poste de rééquipement d’outils

- Rééquipement en temps masqué

- Codification d’outil au moyen d’une puce RFID

- Nettoyage de l’attachement d’outil, y compris nettoyage des poches et séchage

- Planification des besoins en outils HELLER TRP (Tool Requirement Planning) pour la création automatique de listes de chargement et de déchargement

- Contrôle de bris d’outils en temps masqué

Magasins à outils de type rayonnages avec grande capacité de stockage

- Choix de 2 magasins à rayonnages offrant jusqu’à 425 places pour les outils

- Manutention des outils avec chargeur à dynamique élevée pour une mise à disposition rapide des outils

- Poste de rééquipement d’outils avec sas rotatif intégré et plusieurs emplacements d’outils pour le rééquipement en temps masqué

- Panneau de commande (version confort) au poste de rééquipement d’outils

Options

- Sas automatique

- Codification d’outil au moyen d’une puce RFID

- Nettoyage de l’attachement d’outil avec possibilité de brossage et nettoyage

- Planification des besoins en outils HELLER TRP (Tool Requirement Planning) pour la création automatique de listes de chargement et de déchargement

- Contrôle de bris d’outils en temps masqué

Changement d’outil rapide pour une réduction des temps copeau-à-copeau

- Deux axes CN avec principe roto-linéaire pour une dynamique élevée et une précision permanente

- Préhenseur double robuste pour un maintien sûr pour des outils lourds et des couples de renversements élevés

Gestion des pièces

Vous pouvez bien entendu configurer les centres de tournage-fraisage 5 axes de la série C exactement en fonction de vos besoins : comme machine d’atelier avec une grande zone de travail idéale pour la fabrication de pièces unitaires ou comme machine de production en série avec changeur de palettes et solution d’automatisation adaptée.

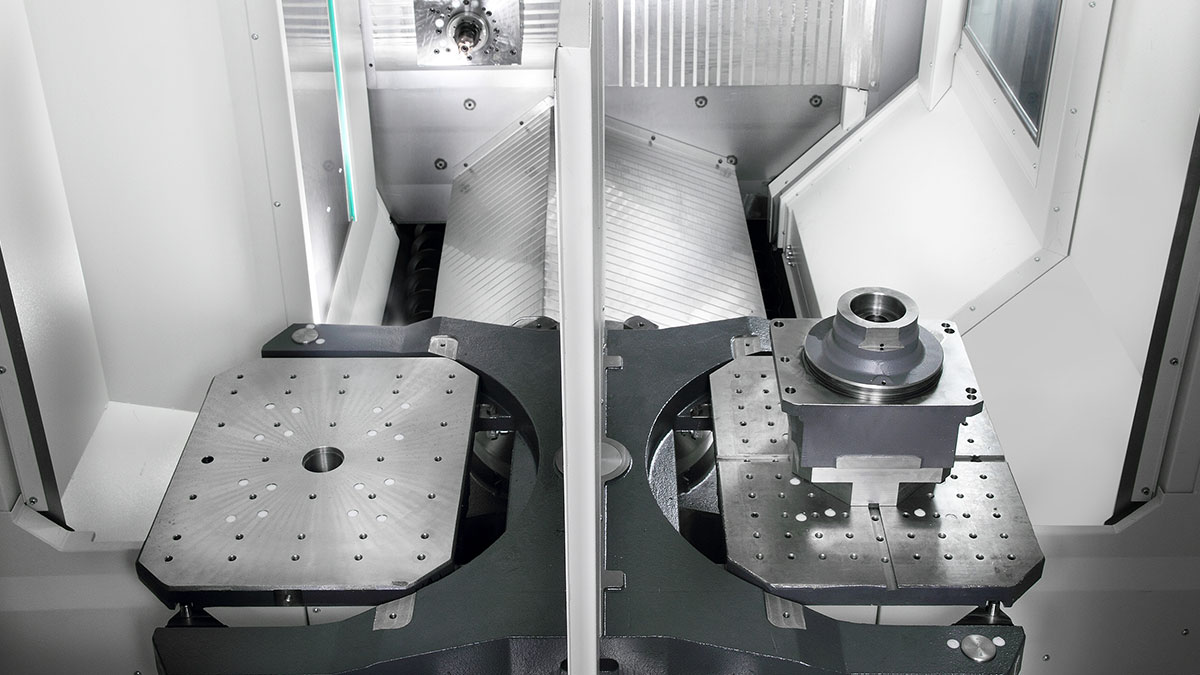

Changeur de palettes pour la production en série

- Changeur de palettes automatique par levage/rotation

- Charge maximale élevée grâce à un entraînement hydraulique robuste

- Répartition optimale des charges sur les palettes machine grâce au changeur de palettes rotatif à fourche

- Précision de changement élevée et permanente grâce à des éléments d’alignement robustes et à un soufflage important des surfaces d’appui et d’alignement

- Serrage hydraulique des palettes pour un maintien sûr, même avec des forces de processus élevées

- Palettes de machines avec grille de perçage DIN et éléments d’alignement standardisés pour une installation rapide des montages d’usinage

Rééquipement et chargement en temps masqué

- Chargement manuel ou automatisé au moyen d’un chargement par robot ou d’une automatisation de palettes

- Grandes portes facilement manœuvrables pour une accessibilité optimale lors du chargement et des opérations de rééquipement avec grue ou systèmes de manutention

- Poste de rééquipement pièces à rotation manuelle indexable tous les 90°, avec déverrouillage par pédale

- Les éléments de commande ainsi que les pistolets de lavage et de soufflage sont à portée de main, intégrés dans la cartérisation machine

Options

- Interface fluides intégrée pour serrage hydraulique (60 bars)

- Fonctions pneumatiques supplémentaires : contrôle d’appui et contrôle de desserrage via l’interface fluides

- Soutien actif de l’opérateur grâce à des fonctions automatiques : porte automatique du poste de rééquipement, poste de rééquipement CN à rotation automatique, procédure de rééquipement/déséquipement automatique

- Palettes de machine avec rainures en T DIN

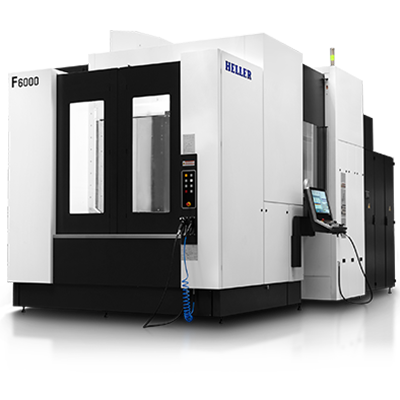

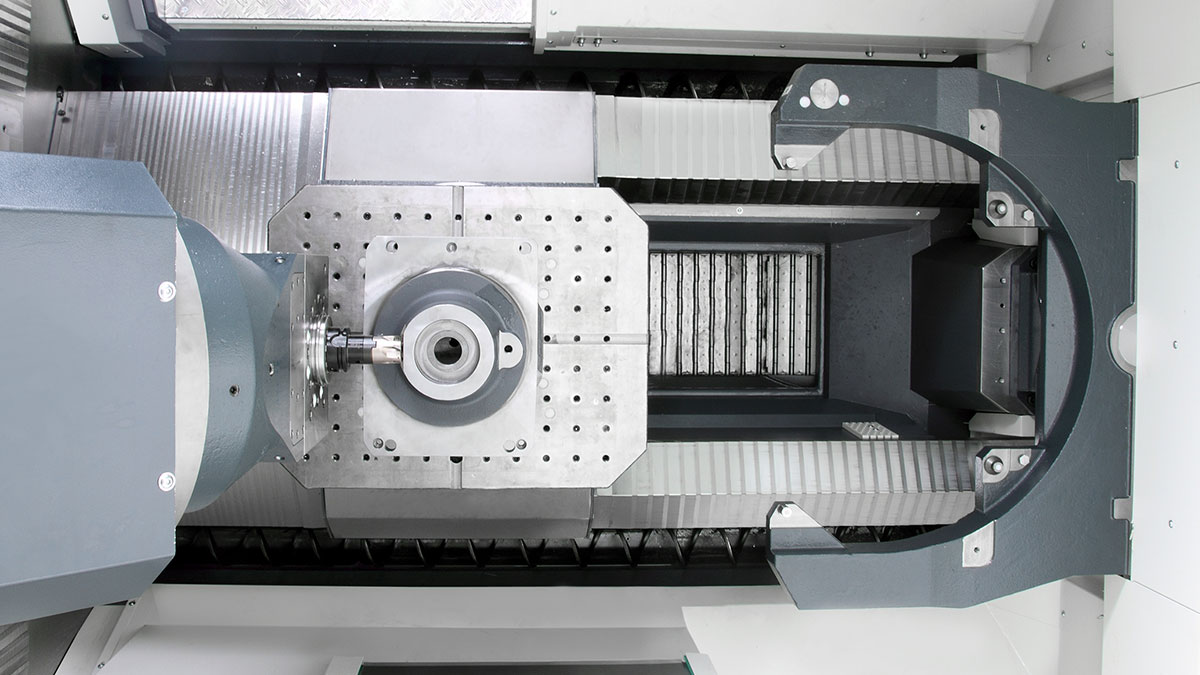

Chargement sur table pour une utilisation spécifique en atelier

- Chargement de pièces directement sur la table de la machine dans la zone de travail

- Accessibilité optimale à la pièce grâce à des plates-formes intégrées et à un « seuil de chargement » bas

- La grande porte, en deux parties, de la zone de travail offre un accès aisé à la zone de travail pour faciliter le rééquipement et le chargement par grue de grands composants

- Table de machine ronde avec grande surface de serrage et grille de perçage DIN

- Pupitre de commande principal sur console pivotante avec écran tactile 24" entre le poste de commande et le poste de rééquipement pièces

- Pistolets de lavage et de soufflage intégrés dans la cartérisation machine, à portée de main

Table circulaire CN avec fonction de rotation

- Table rotative à entraînement direct pour des vitesses de rotation élevées en mode tournage et une dynamique élevée en mode fraisage

- Grand palier YRT pour une stabilité maximale et des couples de basculement élevés

- Bridage hydraulique automatique de la table circulaire pour des couples tangentiels élevés

- Refroidissement permanent avec groupe réfrigérant séparé

- Détection de balourds automatique pendant l’usinage

- Cycle d’équilibrage HELLER pour l’équilibrage simple du serrage et vérification du balourd

Options

- Interface fluides intégrée pour serrage hydraulique (60 bars)

- Fonctions pneumatiques supplémentaires : contrôle d’appui et contrôle de desserrage via l’interface fluides

- Porte automatique du poste de rééquipement

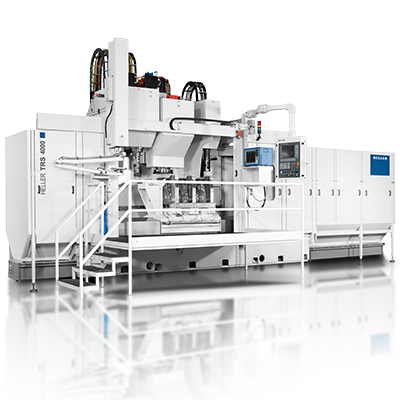

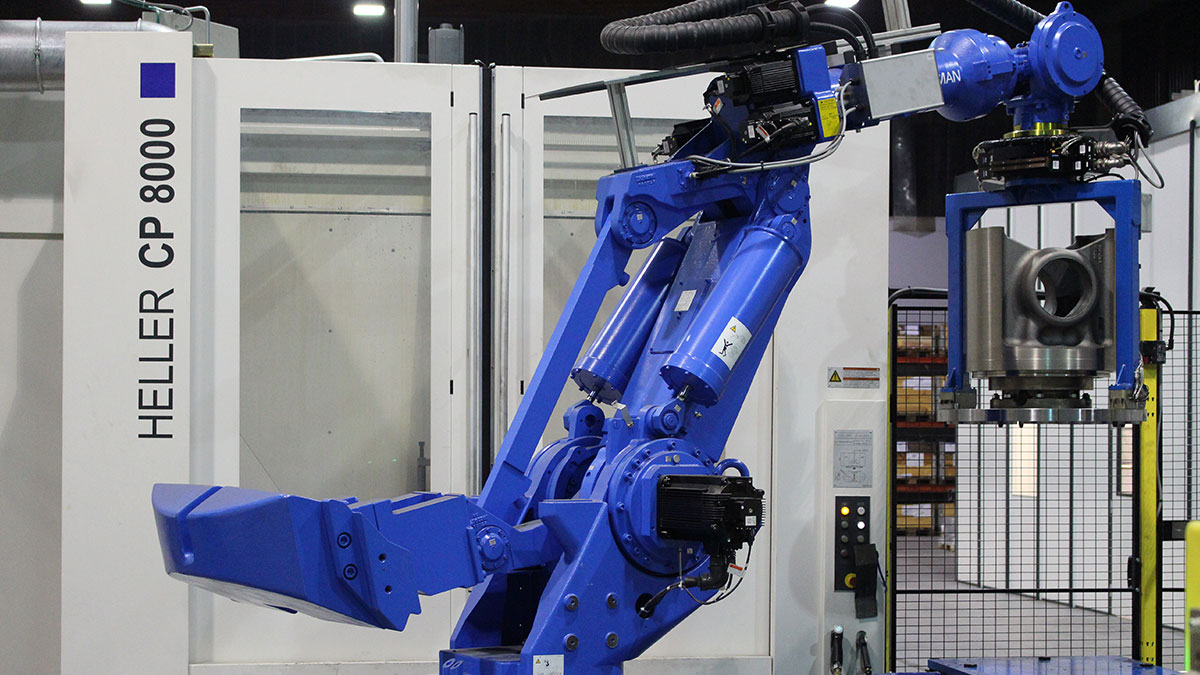

Automatisation

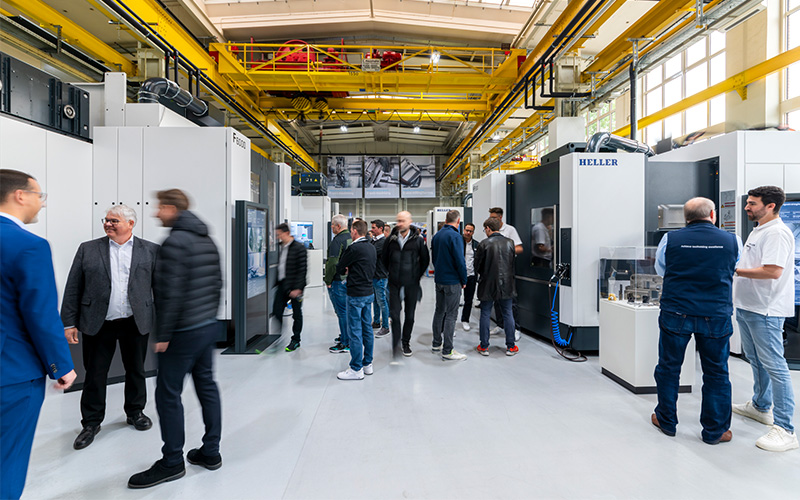

Les solutions d’automatisation de HELLER sont des concepts individuels que nous développons spécifiquement pour votre production. Nous analysons vos besoins et élaborons une solution qui vous apportera une valeur ajoutée maximale. Pour cela, nous recourons si possible à des solutions standardisées. Les centres d’usinage 5 axes de la série C sont prédisposés pour l’automatisation des palettes et des pièces.

Stockage des palettes de machines et équipement automatique d’une ou de plusieurs machines

- Systèmes standardisés de magasin linéaire avec jusqu’à 15 emplacements de stockage selon le type et la taille (option)

- Interface machine standardisée disponible pour de nombreuses versions de machines (option)

- Tout d’un seul et même fournisseur : solution complète pour une installation et mise en service rapide

- Exploitation optimale grâce à l’alimentation continue de palettes vers une ou plusieurs machines

- Vous augmentez ainsi la productivité et la flexibilité dans la production

- Avantages particuliers pour des opérations d’usinage avec une grande diversité de pièces et la production de petites séries

Options

- Interface standardisée de l’ordinateur central pour une connexion optimale à l’ordinateur central

- Nombreuses fonctions et options pour le contrôle automatisé de la production

- Interface fluides pour serrage hydraulique

Chargement et déchargement automatique des pièces

- La manipulation des pièces par le robot soulage l’opérateur

- Convient parfaitement pour la fabrication en série

- Exploitation optimale du centre d’usinage grâce à l’alimentation continue en pièces

- Interface machine standardisée pour le chargement par robot sur le poste de rééquipement (option)

Options

- Interface fluides pour serrage hydraulique

- Contrôle d’appui et contrôle de desserrage

Traitement et évacuation

L’évacuation rapide et efficace des copeaux joue un rôle important lors du fraisage et du tournage en un seul serrage. La présence de copeaux dans la zone de travail engendre une perte de précision. Les centres de tournage-fraisage 5 axes de la série C de HELLER sont conçus de sorte que les copeaux ne puissent pas s’accumuler, et soient efficacement évacués vers le bac à copeaux.

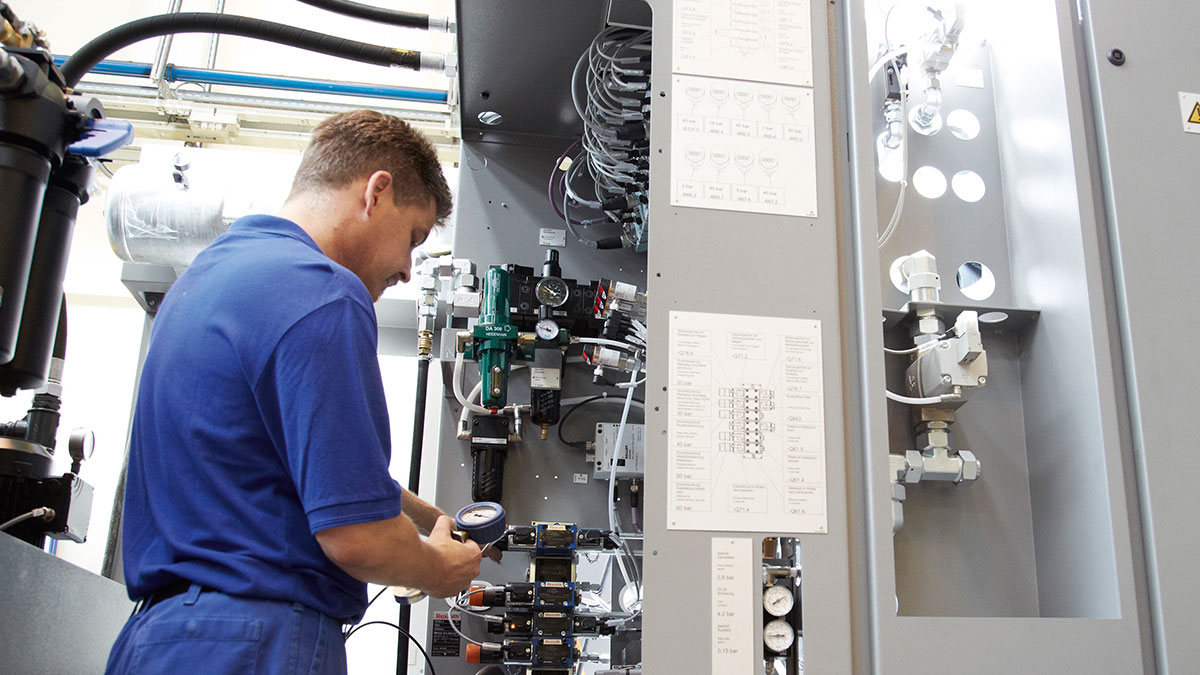

Regroupement des points de contrôle et de remplissage des fluides à l’arrière de la machine

- Maintenance aisée avec une accessibilité optimale, toutes les unités d’alimentation en un coup d’œil

- Pistolet à air comprimé et à eau intégré dans la cartérisation machine au poste de rééquipement pièces

- Lubrification centrale par brouillard d’huile pour les composants clés

- Air de pressurisation et soufflage ciblé des interfaces pour un fonctionnement permanent et sans problème de la machine

- Interface fluides pour serrage hydraulique à 60 bars ou 200 bars (option)

Alimentation et filtration efficaces du lubrifiant réfrigérant

- Centrales d’arrosage : filtre à bande papier ou filtre rotatif à dépression avec réservoir de grande capacité disponible en option

- Arrosage par le centre de l’outil (IKZ) avec une haute pression de 50 bars (option : 70 bars)

- IKZ avec jusqu’à 7 niveaux de pression configurables librement via le programme CN

- Refroidissement externe de l’outil avec des buses d’arrosage intégrées dans la broche

- Douche intégrée de la zone de travail avec buses réglables pour un parfait lavage de la zone de travail et refroidissement de la pièce

Options

- Refroidisseur ou régulateur thermique du liquide de coupe pour une stabilité thermique et précision élevées

- Remplissage automatique de la centrale d’arrosage

- Déshuileur pour la séparation d’huile dans le réservoir de lubrifiant de coupe

Évacuation rapide des copeaux de la zone de travail

- Évacuation des copeaux à l’aide de convoyeurs hélicoïdaux et d’un convoyeur transversal

- Convoyeur à copeaux, selon l’application en version à raclettes ou à tapis à charnières (option)

- La forte inclinaison des parois latérales et l’auto-nettoyage des soufflets mobiles empêchent les dépôts de copeaux

- Le lavage et la douche de la zone de travail contribuent à l’évacuation rapide des copeaux sur les machines équipées de centrales d’arrosage

- En option : système d’aspiration pour aspirer le brouillard de lubrifiant de coupe de la zone de travail.

Utilisation et maintenance

Le fraisage et le tournage à pleine charge exigent également des performances maximales de la part de l’opérateur : il doit réagir de manière flexible à des tâches toujours nouvelles, changer rapidement la pièce et les outils, et toutefois travailler en toute sécurité. Lors du développement de la série C de HELLER, nous avons donc accordé une grande importance à la simplicité d’utilisation, aux courtes distances et à un niveau de confort élevé.

Accessibilité optimale à toutes les zones de travail pour une utilisation et une maintenance aisées

- Le confort d’utilisation et l’ergonomie augmentent la productivité

- Séparation physique entre les zones d’exploitation et de maintenance

- Éléments de commande robustes pour la production quotidienne exigeante

- Portes facilement manœuvrables et éléments de capotage en tôle faciles à retirer

Confort d’utilisation maximal lors du réglage et dans la production

- Éléments de commande et fenêtres de commande disposés de manière ergonomique

- Pupitre de commande principal pivotant avec fonction de blocage à encombrement réduit intégrée dans la cartérisation machine

- Bonne visibilité de la zone de travail grâce à la grande vitre de sécurité

- La porte à guidage linéaire de la zone de travail, facile à manœuvrer, ouvre la partie haute de l’espace d’usinage dans la zone de commande

- Modes de fonctionnement 2 et 3 en standard

Options

- Pupitre de commande mobile

- Dispositif de nettoyage de vitre pour une bonne vue au cours des usinages avec lubrifiant réfrigérant

- Pupitre de commande principal sur console avec écran tactile multipoints 24“ et HELLER Operation Interface

Rééquipement et chargement en temps masqué grâce au changeur de palettes

- Grandes portes facilement manœuvrables pour une accessibilité optimale lors du chargement et des opérations de rééquipement avec grue ou systèmes de manutention

- Poste de rééquipement pièces à rotation manuelle indexable tous les 90°, avec déverrouillage par pédale

- Les éléments de commande ainsi que les pistolets de lavage et de soufflage sont à portée de main, intégrés dans la cartérisation machine

Options

- Porte automatique du poste de rééquipement

- Poste de rééquipement CN à rotation automatique

- Options logicielles : procédure de rééquipement et de déséquipement automatique

Accessibilité optimale pour un rééquipement rapide des outils

- Éléments de commande disposés de manière ergonomique

- Emplacement de chargement à la hauteur optimale et avec fonction de desserrage intégrée pour une manipulation facile

- Chargement d’outils dans le magasin lorsque la broche est en rotation

Options

- Panneau de commande (version confort) au poste de rééquipement d’outils

- Rééquipement en temps masqué

- Codification d’outil au moyen d’une puce RFID

- Planification des besoins en outils HELLER TRP (Tool Requirement Planning) pour la création automatique de listes de chargement et de déchargement

Zone d’alimentation centrale à l’arrière de la machine

- Maintenance aisée : toutes les unités d’alimentation en un coup d’œil avec une bonne accessibilité

- Portes facilement manœuvrables et éléments de cartérisation en tôle faciles à retirer

- Accès rapide et direct à l’armoire électrique

- Rapidité du service de pièces de rechange HELLER

Options

- Gestionnaire de maintenance pour la planification de la maintenance et l’assistance aux opérateurs directement sur la machine

- HELLER TPS (Total Productive Services) : contrats de service pour les mesures d’inspection, d’entretien et de réparation

Commande numérique

L’usinage combiné (Combined Processing) relève du multitâche – tant pour la machine que pour la commande numérique. Un centre d’usinage travaillant à pleine charge ne peut réaliser le fraisage et le tournage combinés qu’avec des cycles performants de perçage, de fraisage, de tournage et de mesure. C’est pourquoi nous faisons confiance au système de commande moderne à haute performance Siemens SINUMERIK 840D sl pour nos centres de tournage-fraisage 5 axes de la série C.

Siemens SINUMERIK 840D sl

- Commande haute performance pour les centres d’usinage répondant aux exigences les plus élevées en matière de performance et de précision d’usinage

- Entraînement numérique et architecture moderne du système

- Interface utilisateur SINUMERIK Operate pour une commande efficace de la machine

- HELLER Operation Interface pour un meilleur confort d’utilisation (en standard pour les machines avec chargement sur table, en option pour les machines avec changeur de palettes)

- Intégration optimale et adaptation spécifique aux exigences des centres d’usinage HELLER avec le pack technologie MDynamics 5 axes

- Fonction d’équilibrage HELLER intégrée

- En standard pour les machines avec chargement sur table (avec changeur de palettes en option)

- Pupitre de commande principal sur console pour un confort d’utilisation optimal sur les machines équipées du système de commande Siemens

- Écran tactile multipoints 24" optimal pour l’affichage de documents et de dessins

- Interface utilisateur HELLER Operation Interface avec 4 zones de fonctions pour plus d’informations en un coup d’œil

- Extensions Xtends HELLER orientées vers la pratique, avec fonctions supplémentaires

- Panneau de commande de la machine avec boutons-poussoirs et 3 « Overrides » pour un contrôle optimal dans toutes les situations d’utilisation

- Pupitre de commande mobile

- Panneau de commande (version confort) au poste de rééquipement d’outils

- Service de télédiagnostic HELLER RDS (Remote Diagnostic Services)

- Système de gestion des palettes pour posages multiples

- Stratégie alternative

- Gestion des commandes

- Procédure de rééquipement et de déséquipement automatique

Caractéristiques techniques

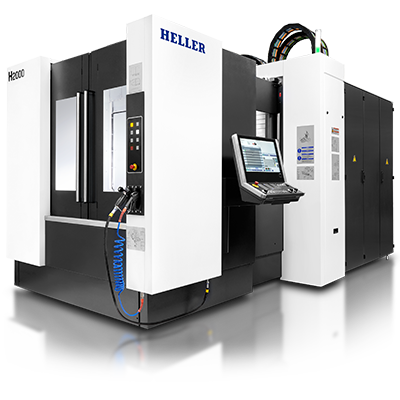

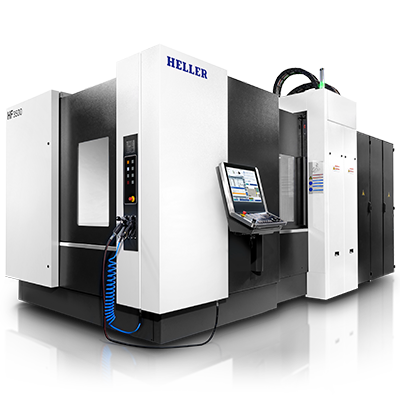

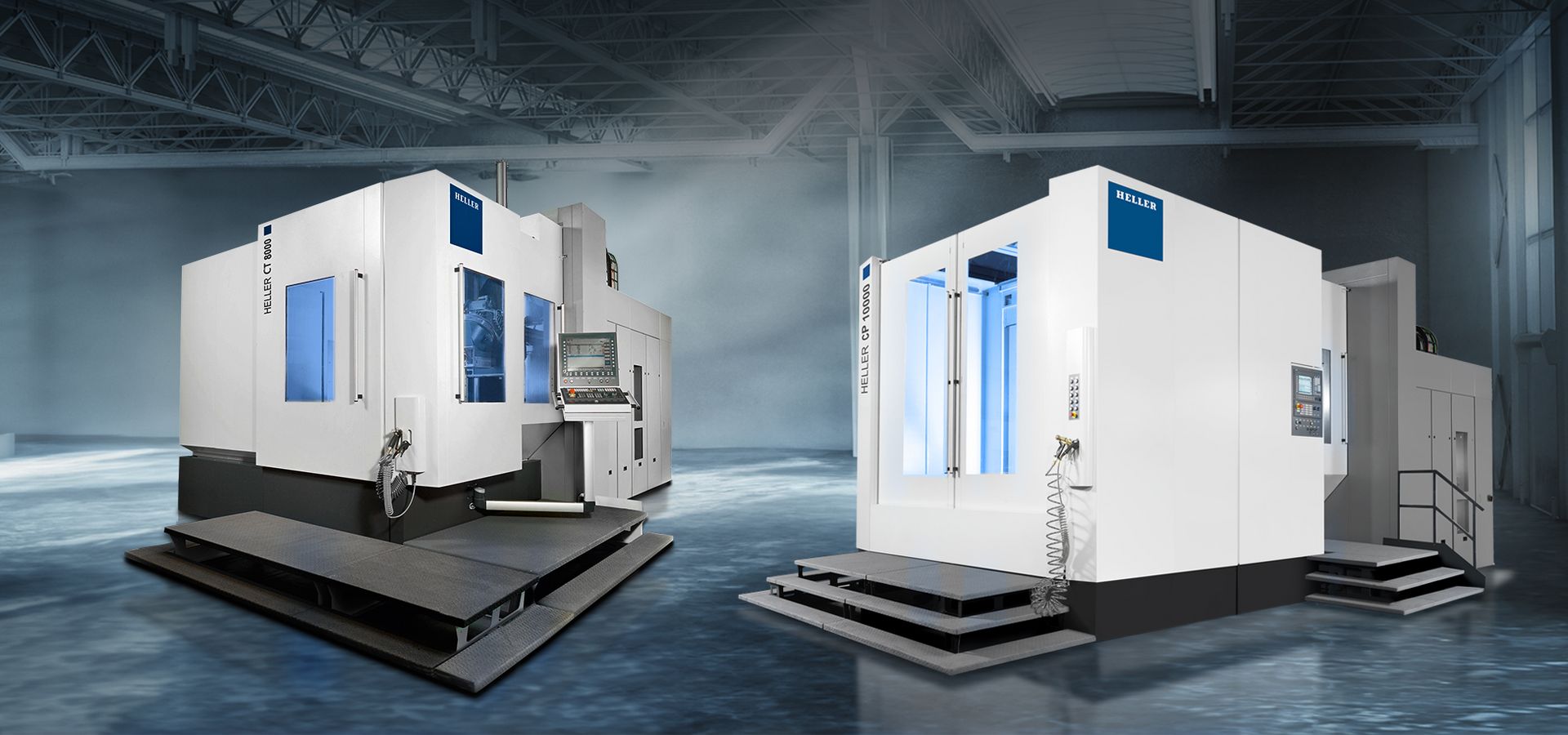

| Sélection des produits | CP 8000 | CT 8000 | CP 10000 | ||

|

Courses de travail

X/Y/Z | mm | 1.250/1.200/1.400 | 1.250/1.250/1.400 | 1.600/1.400/1.400 | |

|

Vitesse d’avance rapide

X/Y/Z | m/min | 50 | 50 | 45 | |

|

Accélération

X/Y/Z | m/s² | 4 | 4 | 4/4(3)2)/4 | |

|

Précision de positionnement Tp / At1) X/Y/Z | VDI/DGQ 3441 / ISO 230 | mm | 0,008 | 0,008 | 0,008 | |

| Attachement d’outil | Taille | HSK-T 100 | HSK-T 100 | HSK-T 100 | |

|

Temps copeau-à-copeau

t₂,₃ | VDI 2852 | s | 6,3 | 6,3 | 7,1 | |

|

Surface de serrage

Dimension nominale | mm | 800 x 800 | Ø 1.100 | 1.000 x 1.000 | |

|

Dimensions de la pièce

Diamètre x hauteur | mm | Ø 1.250 x 1.400 | Ø 1.810 x 1.400 | Ø 1.400 x 1.600 | |

| Charge max. | kg | 2.000 | 2.000 | 4.000 | |

|

Commande de la machine

Siemens SINUMERIK 840D sl | Siemens | Siemens | Siemens |

( ) = valeurs en option

- = non disponible

1) = incertitude de position

2) = en association avec la tête Tilting

Retrouvez tous les documents d’information sur notre entreprise, nos produits et nos services en un coup d’œil dans notre centre de téléchargement.

Contact

Contact

Vente et Services

Vous avez des questions concernant nos produits et services ? Contactez-nous, nous sommes toujours à votre écoute ! Profitez de notre réseau global HELLER avec des interlocuteurs compétents de vente et de services présents directement sur les marchés.

Trouvez ici votre interlocuteur personnel près de chez vous.

Aucun résultat n'a pu être trouvé.

Ceci pourrait également vous intéresser

HELLER Newsletter

Abonnez-vous dès maintenant !

Avec la newsletter HELLER, nous vous informons de tous les sujets d’actualité concernant notre entreprise, nos produits et services ainsi que les salons et événements à venir. Abonnez-vous maintenant et ne manquez plus aucune actualité du groupe HELLER !