Systèmes de production de vilebrequins RFK

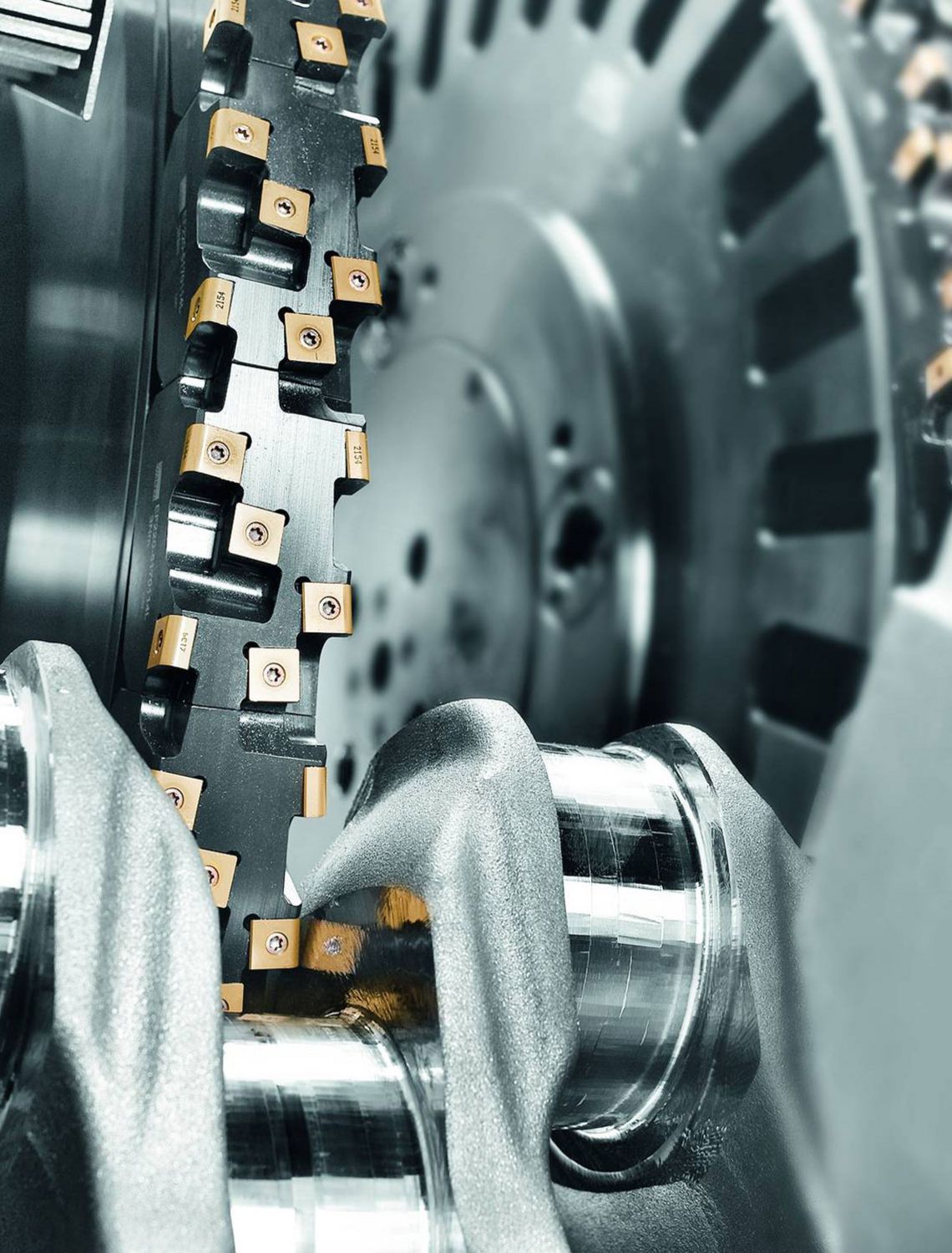

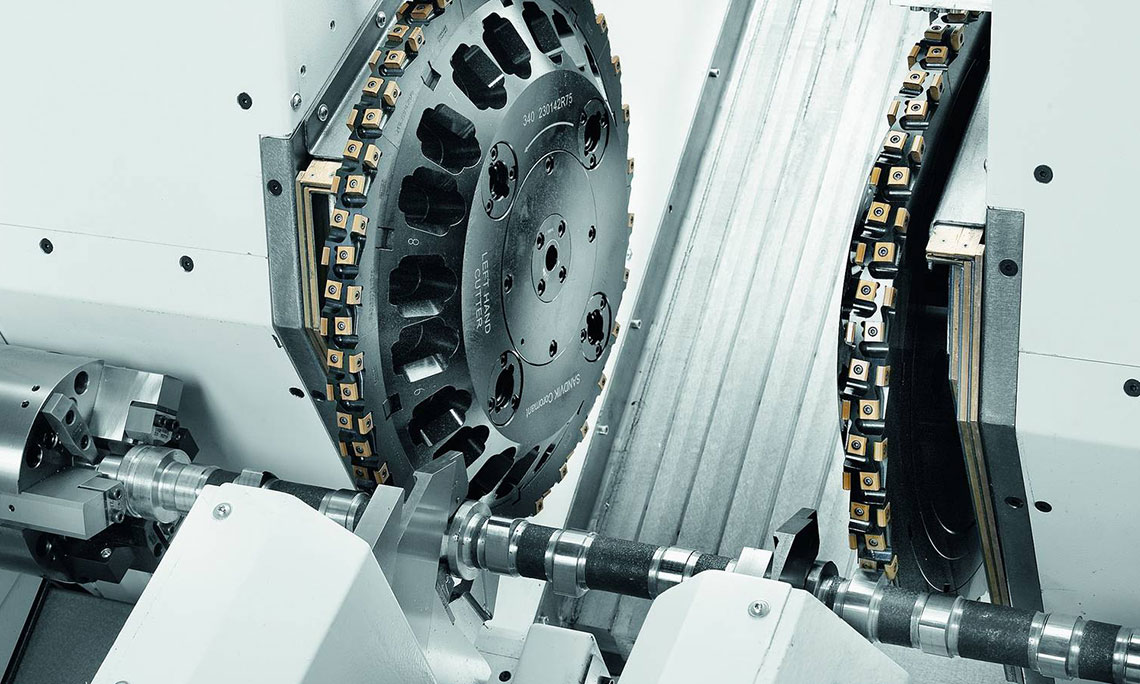

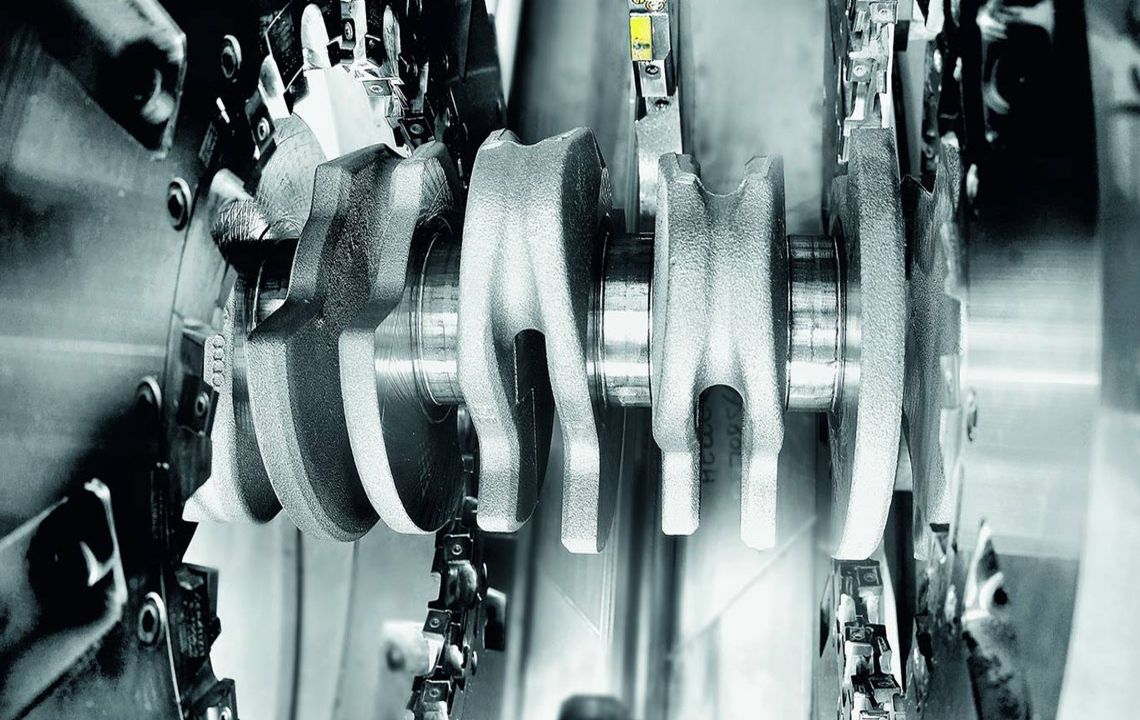

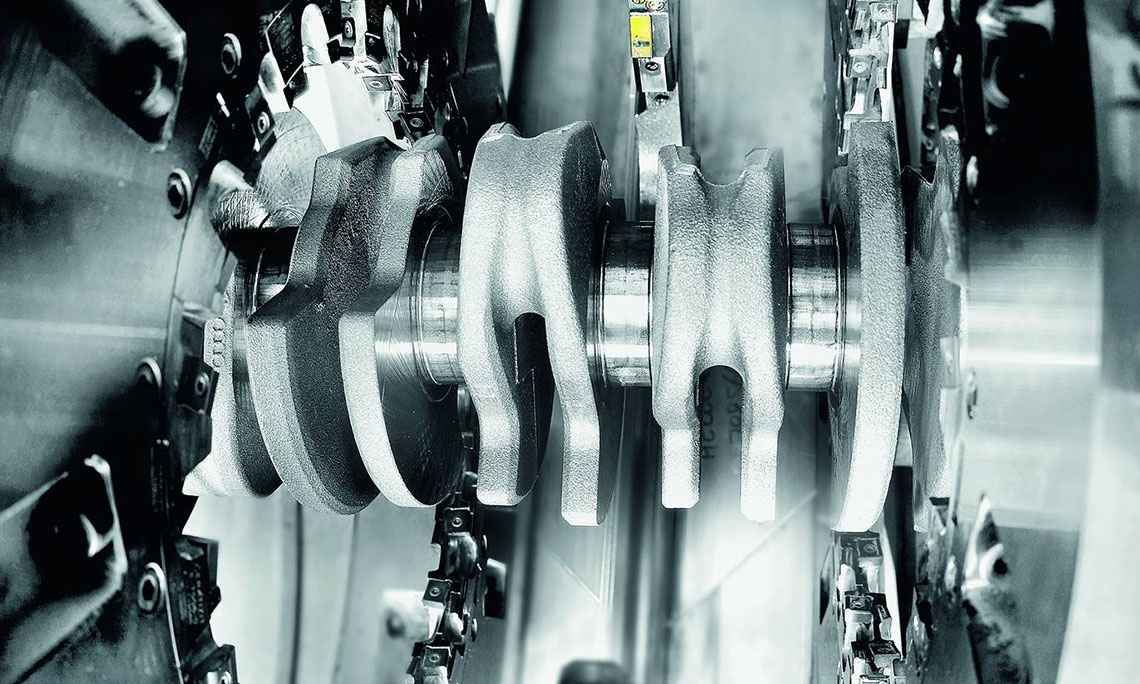

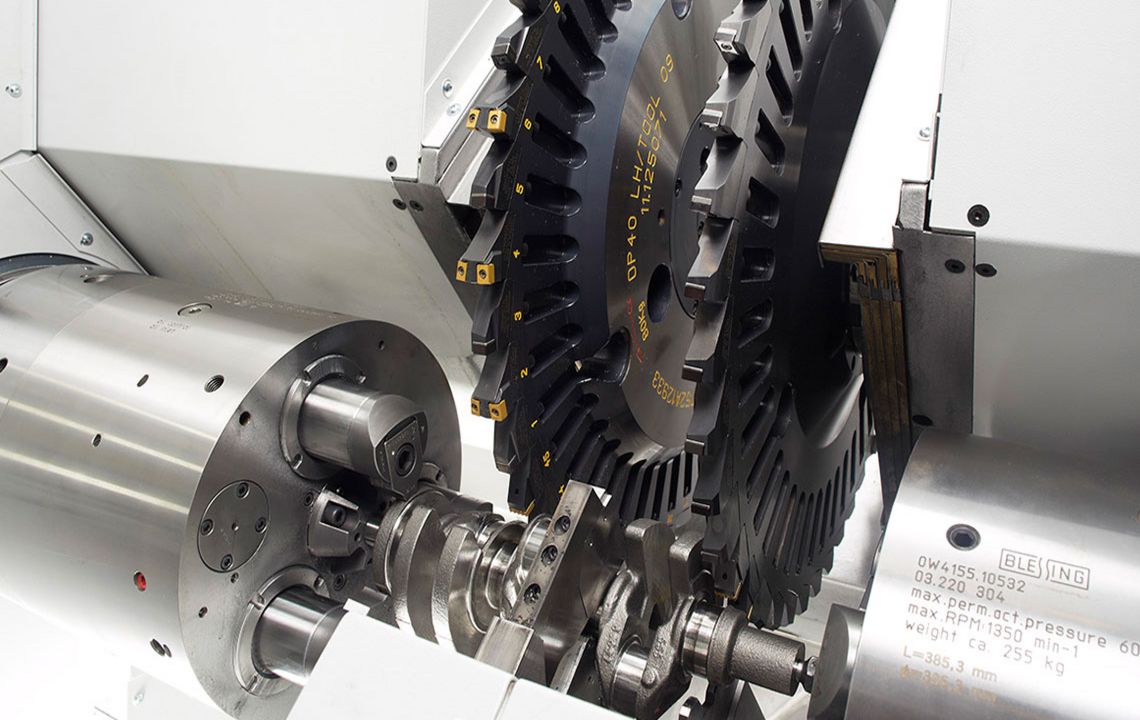

Fraisage de contours extérieurs de vilebrequins

Le fraisage de contours extérieurs externe est une méthode flexible et productive qui est principalement utilisée dans la production en grande série de vilebrequins de petite et moyenne taille. Les systèmes de production de vilebrequins RFK de HELLER vous permettent un usinage hautement productif de paliers concentriques et excentriques, des faces latérales, des diamètres extérieurs et des contours spéciaux – souvent en une seule opération de serrage.

- L’outil génère une vitesse de coupe

- La pièce génère une vitesse d’avance

- Utilisation d’outils à denture extérieure

- Le profil à fraiser est reproduit dans l’outil

- Deux axes CN interpolés sont utilisés pour usiner les manetons de vilebrequins excentrés par rapport au centre de la pièce et/ou les paliers concentriques des vilebrequins

- La pièce est tournée à la vitesse d’avance avec un axe rotatif, et la/les unité(s) de fraisage est/sont réglée(s) en conséquence avec un/deux axe(s) linéaire(s)

- Le mouvement de plongée jusqu’au diamètre de palier – au cours duquel un usinage complet ou partiel du flanc latéral peut également avoir lieu – s’effectue soit avec l’axe rotatif arrêté uniquement via l’axe linéaire de l’unité de fraisage, soit en spirale par interpolation

- Pour absorber les forces de coupe, les pièces sont serrées ou supportées dans deux mandrins hydrauliques, dont la vitesse est synchronisée électriquement, et en plus avec une lunette déplaçable au moyen de la programmation CN

- La lunette est disposée sur une glissière séparée, sous les chariots porte-fraise, et ne présente donc aucune restriction quant à la position d’appui pendant les déplacements

- Usinage possible avec une ou deux unités de fraisage

- Usinage des diamètres de palier et des gorges possible en une seule opération

- Possibilité d’usinage simultané des profils de manetons et de paliers

- Utilisation possible de trains de fraises

- Suppression de l’opération de rectification d’ébauche grâce à la grande précision des surfaces usinées

Usinage possible(même en combinaison) de : paliers, manetons, paliers et manetons en un seul serrage, flancs latéraux et diamètres extérieurs des flancs, gorges, profils des flancs

Caractéristiques techniques

| Sélection des produits | RFK 10 | RFK 15 | RFK 30 | ||

| max. Longueur pièce | mm | 500 | 600 | 1.250 | |

| max. Diamètre du cercle inscrit | mm | 200 | 200 | 290 | |

| Diamètre d’outil | mm | 700 | 700 | 800 | |

| max. Puissance | kW | 30 | 60 | 80 |

Systèmes de production de vilebrequins RFK

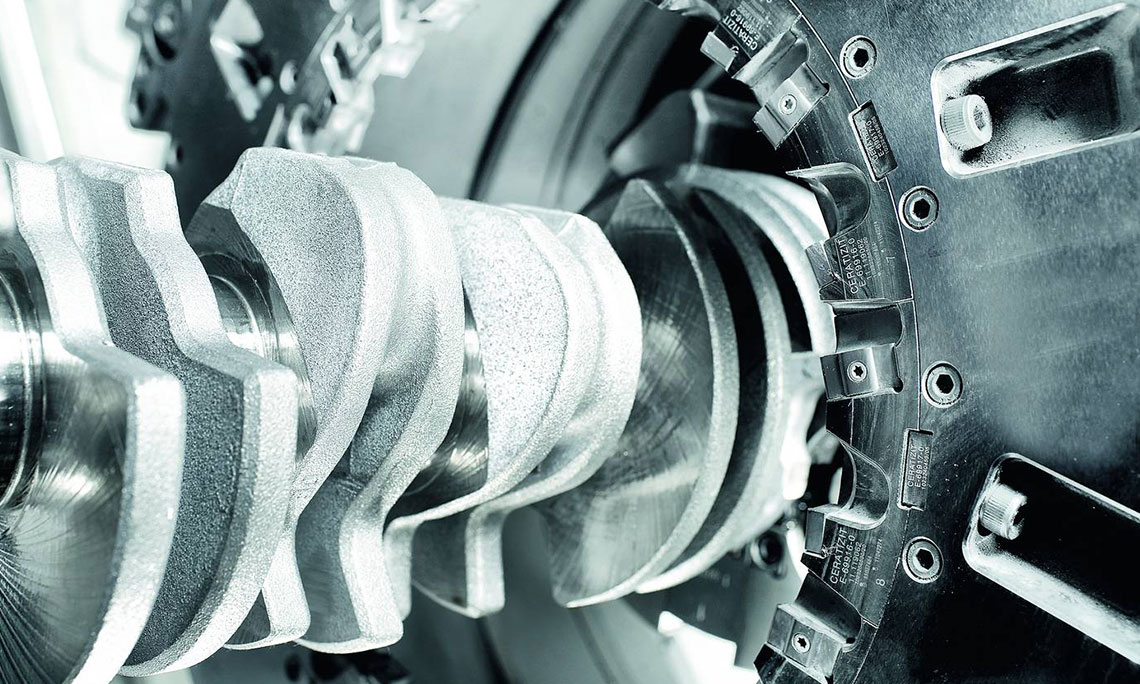

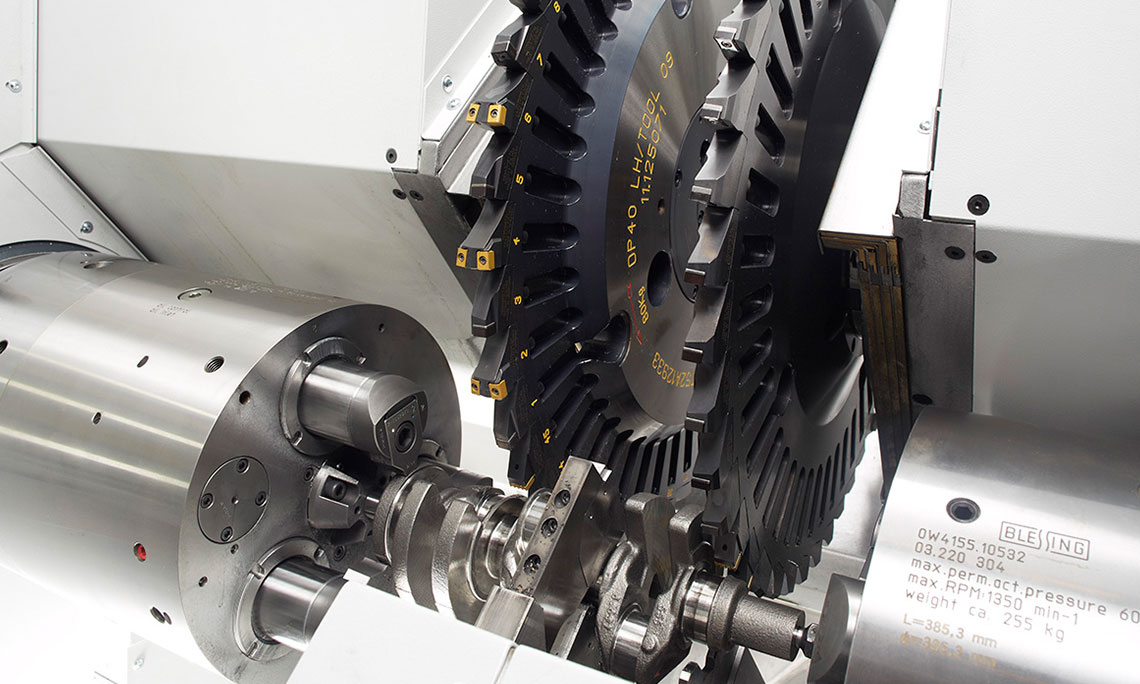

Fraisage extérieur de grands vilebrequins et arbres à excentrique

- L’outil génère une vitesse de coupe

- La pièce génère une vitesse d’avance

- Utilisation d’outils à denture extérieure

- Le profil à fraiser est reproduit dans l’outil

- Deux axes CN interpolés sont utilisés pour usiner les manetons de vilebrequins excentrés par rapport au centre de la pièce et/ou les paliers concentriques des vilebrequins

- La pièce est tournée à la vitesse d’avance avec un axe rotatif, et la/les unité(s) de fraisage est/sont réglée(s) en conséquence avec un/deux axe(s) linéaire(s)

- Le mouvement de plongée jusqu’au diamètre de palier – au cours duquel un usinage complet ou partiel du flanc latéral peut également avoir lieu – s’effectue soit avec l’axe rotatif arrêté uniquement à l’aide de l’axe linéaire de l’unité de fraisage, soit en spirale par interpolation

- Pour absorber les forces de coupe, les pièces sont serrées ou supportées dans deux mandrins hydrauliques, dont la vitesse est synchronisée électriquement, et en plus avec une

(RFK 30-2-2000) ou deux (RFK 30-2-4500) lunettes déplaçables au moyen de la programmation CN

- La lunette est disposée sur une glissière séparée, sous les chariots porte-fraise, et ne présente donc aucune restriction quant à la position d’appui pendant les déplacements

- Usinage possible avec une ou deux unités de fraisage

- Usinage des diamètres de palier et des gorges possible en une seule opération

- Possibilité d’usinage simultané de profils de manetons et de paliers principaux

- Utilisation possible de trains de fraises

- Suppression de l’opération de rectification d’ébauche grâce à la grande précision des surfaces usinées

Usinage possible(même en combinaison) de : paliers principaux, manetons, paliers principaux et manetons en un serrage, plans et diamètres extérieurs des flancs latéraux, gorges, profils des flancs

Caractéristiques techniques

| Sélection des produits | RFK 30-2-2000 | RFK 30-2-4500 | ||

| max. Longueur pièce | mm | 2.000 | 4.500 | |

| max. Diamètre du cercle inscrit | mm | 350 | 485 | |

| Diamètre d’outil | mm | 870 | 960 | |

| max. Puissance | kW | 60 | 60 |

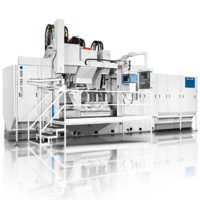

Systèmes de production de vilebrequins RFK

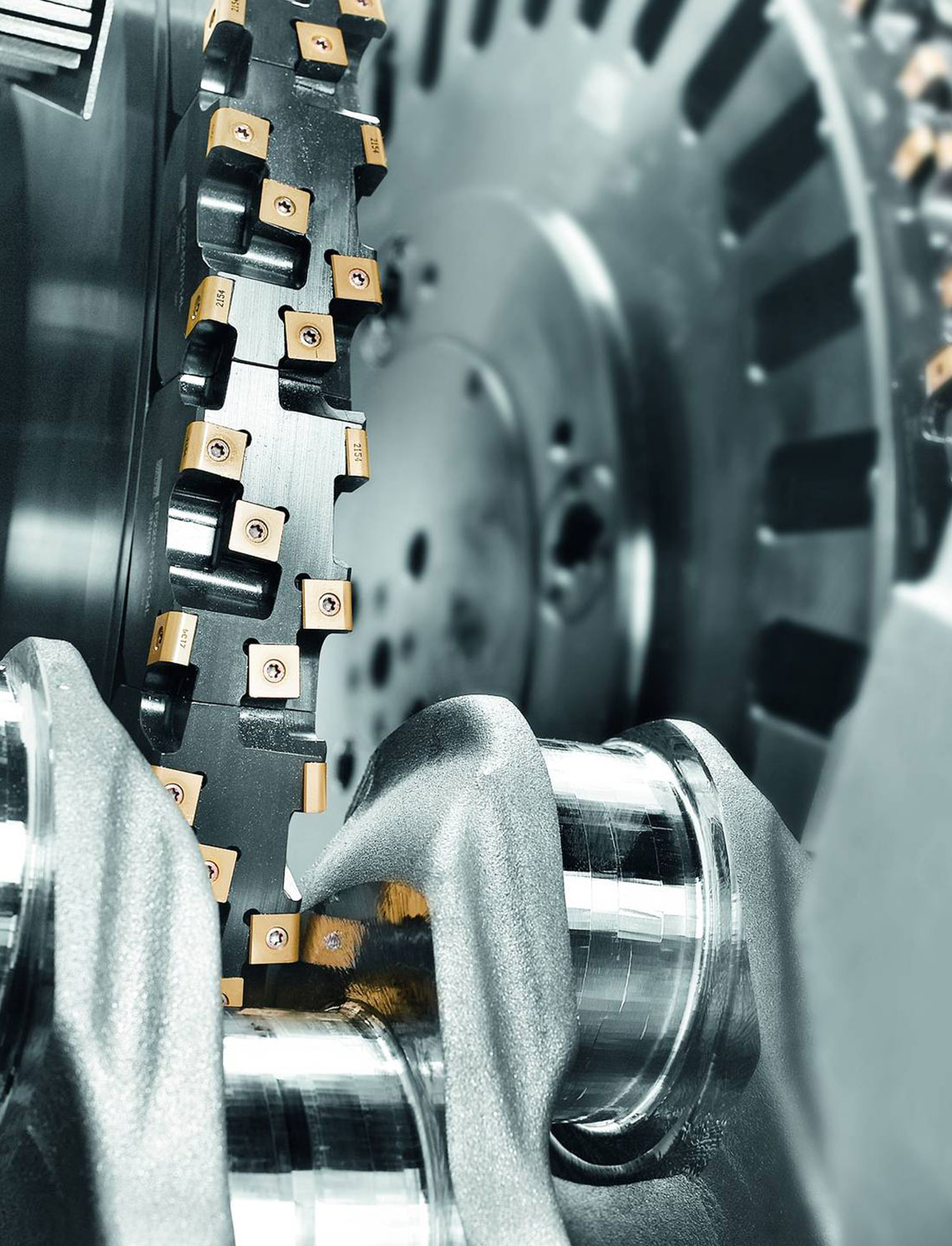

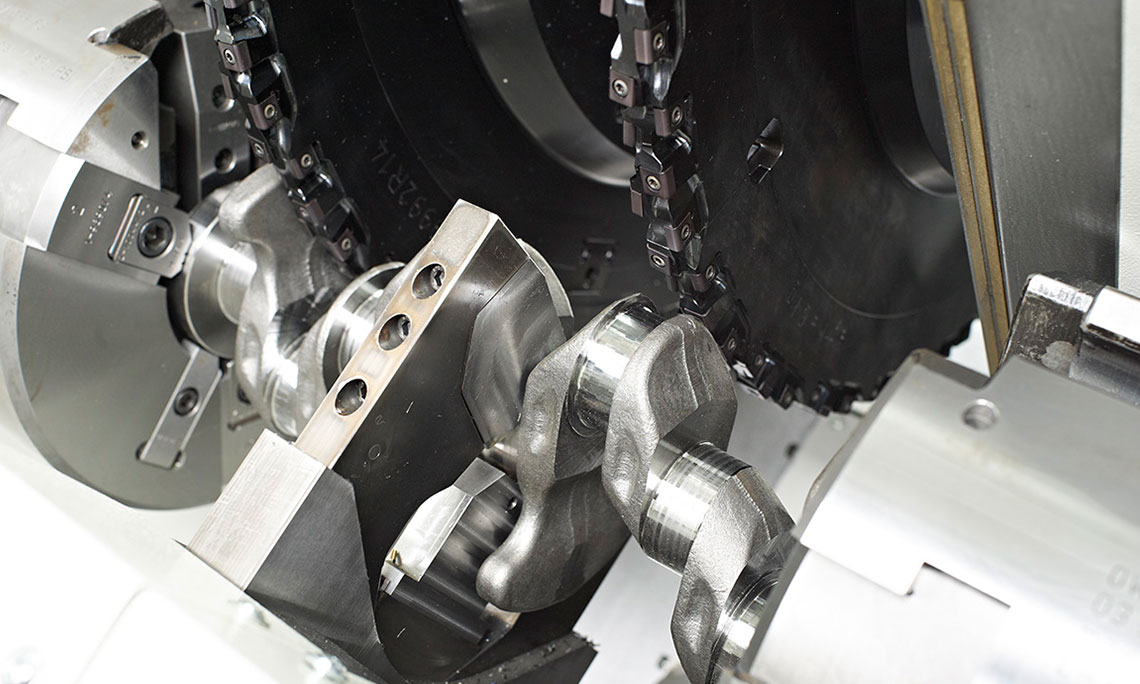

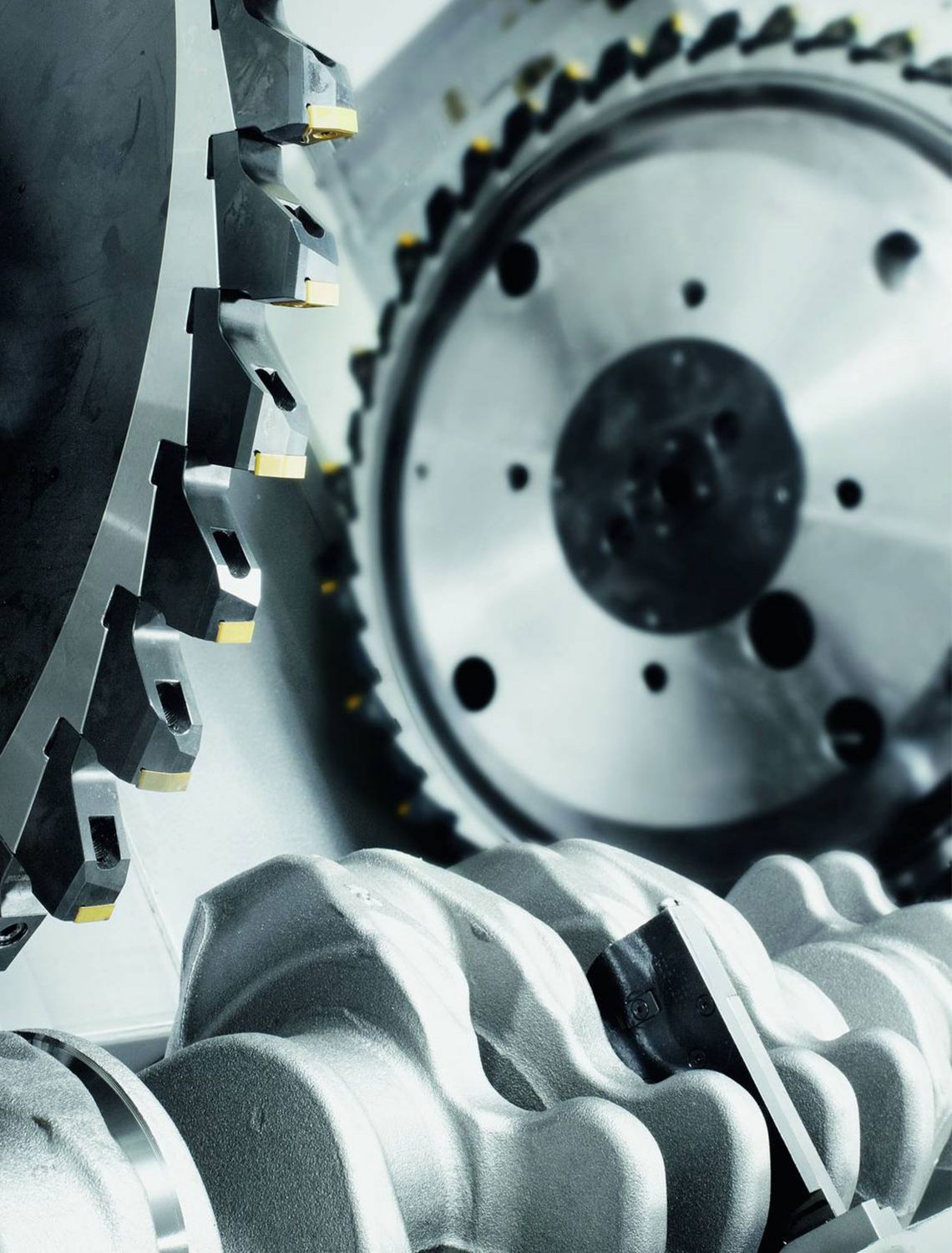

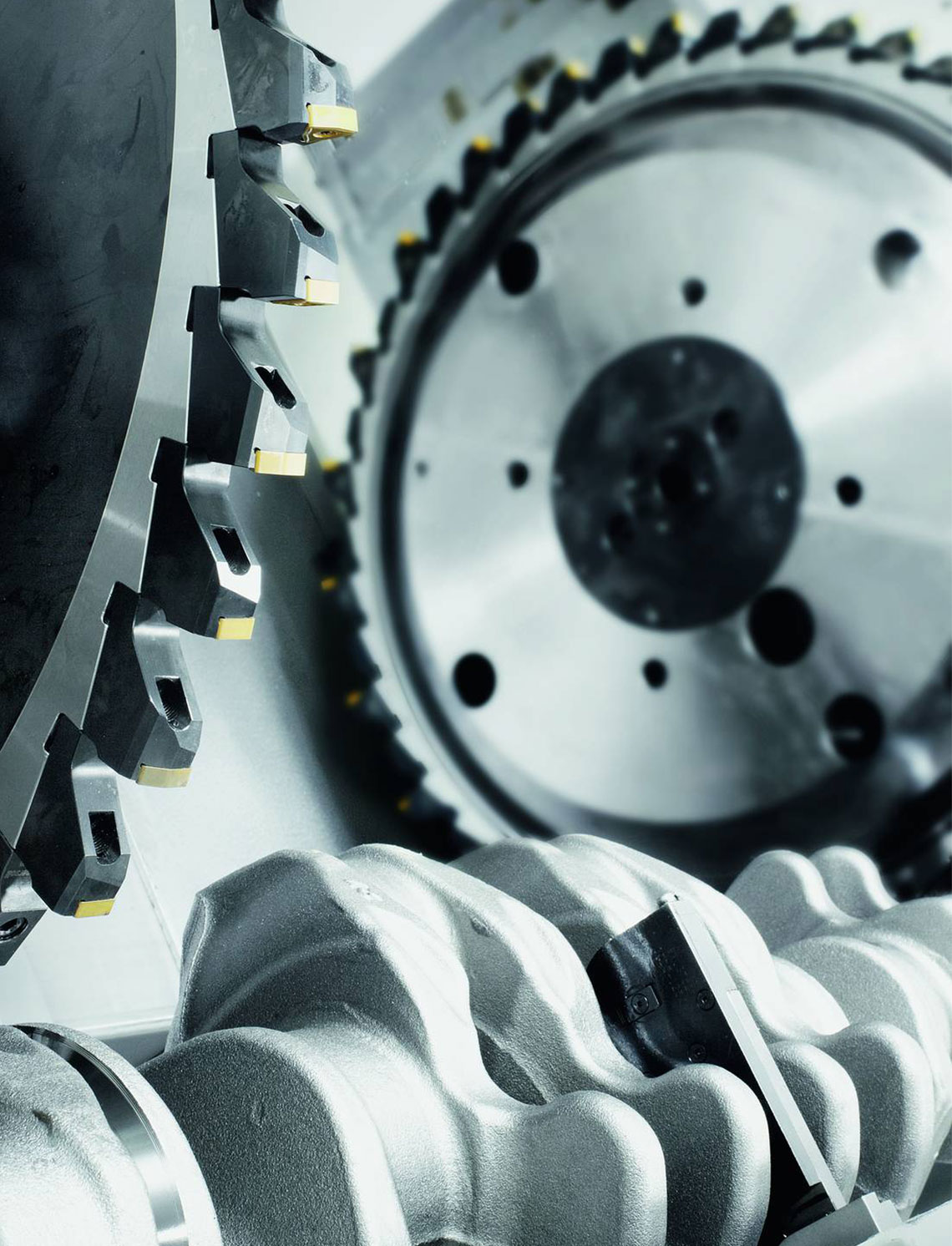

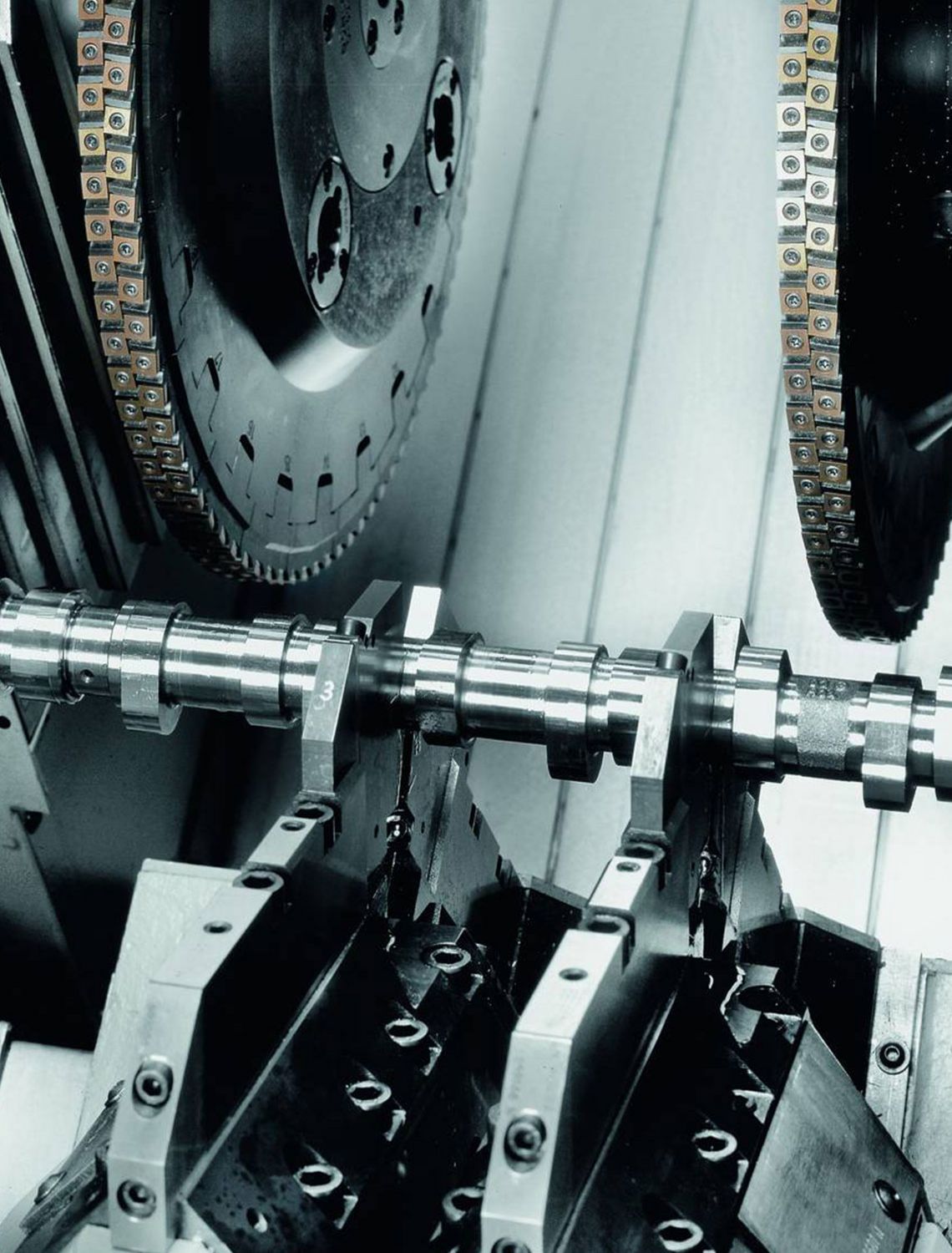

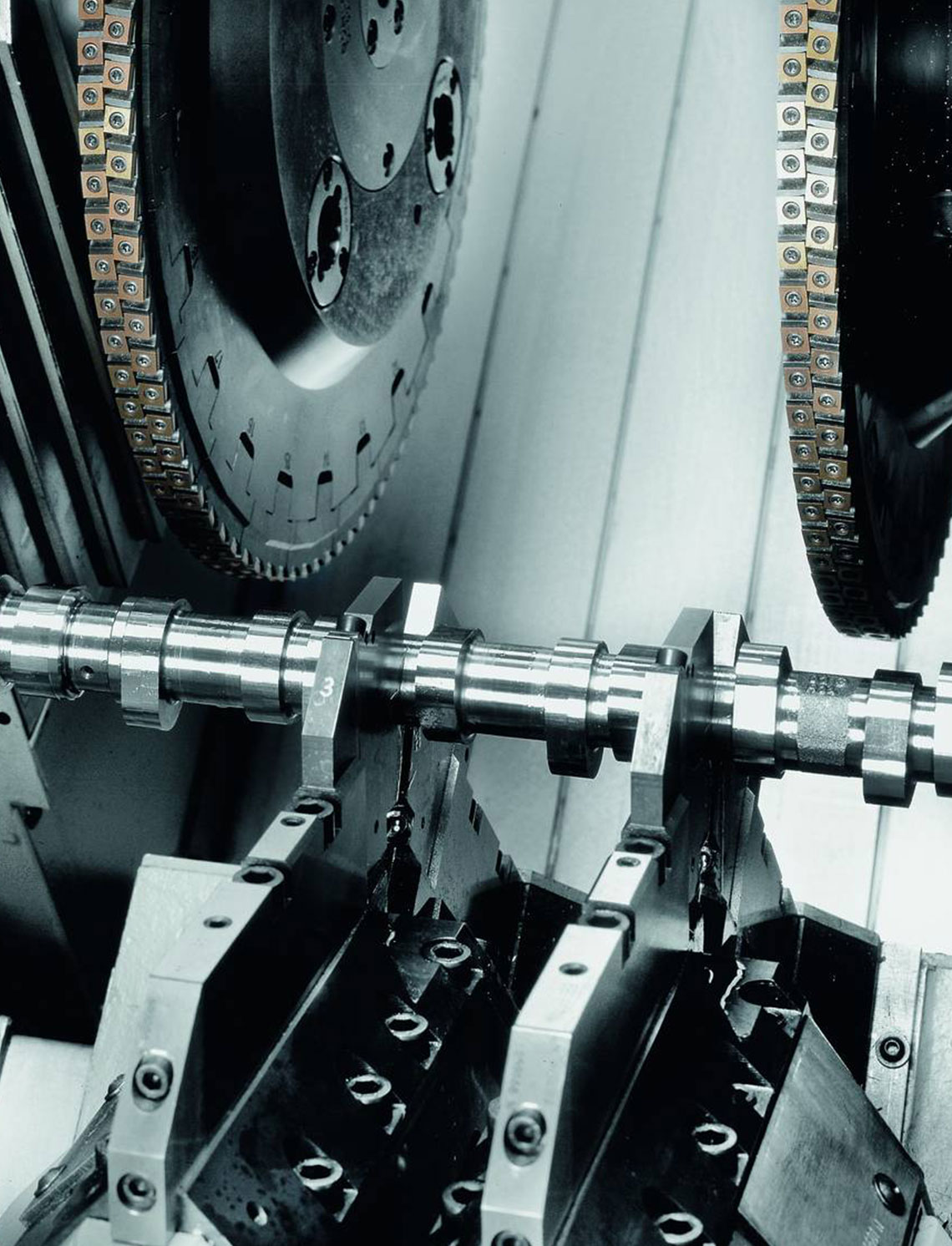

Fraisage de contours intérieurs de vilebrequins

Le fraisage de contours intérieurs de vilebrequins est une méthode d’usinage productive, qui se caractérise par une excellente stabilité et précision d’usinage, avec en même temps un volume maximal de copeaux produits. Grâce à la disposition spéciale des composants de la machine, les systèmes de production de vilebrequins RFK de HELLER sont en mesure d’effectuer des tâches d’usinage très complexe à des coûts pièce réduits. Des concepts d’outils spéciaux permettent des opérations de réglage simples ainsi qu’un changement d’outil rapide.

- L’outil génère une vitesse de coupe

- La pièce génère une vitesse d’avance

- Utilisation d’outils à denture intérieure

- L’outil entoure complètement la pièce, le diamètre intérieur de l’outil est donc supérieur au cercle inscrit de la pièce et au diamètre du mandrin

- Le profil à fraiser est reproduit dans l’outil

- Deux axes CN interpolés sont utilisés pour usiner les manetons de vilebrequins excentrés par rapport au centre de la pièce et/ou les paliers concentriques des vilebrequins

- La pièce est tournée à la vitesse d’avance avec un axe rotatif, et la/les unité(s) de fraisage est/sont réglée(s) en conséquence avec un/deux axe(s) linéaire(s)

- Le mouvement de plongée jusqu’au diamètre de palier – au cours duquel un usinage complet ou partiel du flanc latéral peut également avoir lieu – s’effectue soit avec l’axe rotatif arrêté uniquement via l’axe linéaire de l’unité de fraisage, soit en spirale par interpolation

- Pour absorber les forces de coupe, les pièces sont serrées ou supportées dans deux mandrins hydrauliques, dont la vitesse est synchronisée électriquement, et en plus avec une lunette déplaçable au moyen de la programmation CN

- La lunette est disposée sur la glissière sous les chariots porte-fraise et se trouve entre les deux unités de fraisage sur une machine à deux broches

- Usinage possible avec une ou deux unités de fraisage

- Usinage des diamètres de palier et des gorges possible en une seule opération

- Possibilité d’usinage simultané des profils de manetons et de paliers

- Utilisation possible de trains de fraises

- Suppression de l’opération de rectification d’ébauche grâce à la grande précision des surfaces usinées

Usinage possible (même en combinaison) de : paliers, manetons, paliers et manetons en un seul serrage, flancs latéraux et diamètres extérieurs des flancs, gorges, profils des flancs

Caractéristiques techniques

| Sélection des produits | RFK 100 | RFK 150 | RFK 300 | ||

| max. Longueur pièce | mm | 500 | 600 | 1.250 | |

| max. Diamètre du cercle inscrit | mm | 200 | 200 | 290 | |

| Diamètre d’outil | mm | 230 | 275 | 310 | |

| max. Puissance | kW | 30 | 60 | 80 |

Systèmes de production de vilebrequins DRZ

Tournage-arasage fin de vilebrequins

Le tournage-arasage fin de vilebrequins est une méthode d’usinage très productive, principalement utilisée dans la production en grande série. Les systèmes de production de vilebrequins DRZ de HELLER permettent des précisions d’usinage hors pair, avec simultanément une grande flexibilité d’usinage et de longs intervalles de changement d’outils, associés à des temps copeau-à-copeau extrêmement courts.

- La pièce génère une vitesse de coupe

- L’outil génère une vitesse d’avance

- En combinant le tournage de gorges à l’aide de plaquettes standard et un procédé de coupe-arasage, spécialement développé et breveté par HELLER à cet effet, tous les diamètres et toutes les surfaces concentriques à l’axe de rotation peuvent être usinés de manière économique et avec une grande précision

- Longues durées d’utilisation des outils grâce à des arêtes de coupe doubles

- Temps copeau-à-copeau extrêmement courts grâce à un changement rapide de l’arête de coupe

- Mesure automatique des arêtes séparées dans deux directions

- Tous les diamètres concentriques (paliers, gorges, dépouilles, bride et nez) peuvent être fabriqués en un seul serrage

- Possibilité d’usinage lourd des flancs latéraux et diamètres extérieurs des flancs grâce à un concept machine extrêmement robuste

- Serrage de la pièce au moyen de deux mandrins synchronisés électriquement, qui peuvent également être conçus, en option, avec des mors de serrage rétractables

- En option : pour absorber les forces de coupe, les pièces peuvent être supportées en plus par une lunette déplaçable au moyen de la programmation CN

- La lunette est disposée sur une glissière séparée, et ne présente donc aucune restriction quant à la position d’appui pendant les déplacements

- Usinage possible avec une ou deux unités de tournage-arasage fin

- Suppression de l’opération de rectification d’ébauche grâce à la grande précision des surfaces usinées

Usinage possible (même en combinaison) de : paliers, gorges et dépouilles, palier de butée, diamètres côté volant, diamètres côté pignon, profils concentriques, manetons au moyen d’un serrage excentrique (exécution spéciale), flancs latéraux et diamètres extérieurs des flancs, chanfreins (également excentrés)

Caractéristiques techniques

| Sélection des produits | DRZ 10 | DRZ 15 | DRZ 30 | ||

| max. Longueur pièce | mm | 500 | 600 | 1.250 | |

| max. Diamètre du cercle inscrit | mm | 200 | 200 | 290 | |

| Diamètre d’outil | mm | 700 | 700 | 700 | |

| max. Puissance | kW | 30 | 48 | 48 |

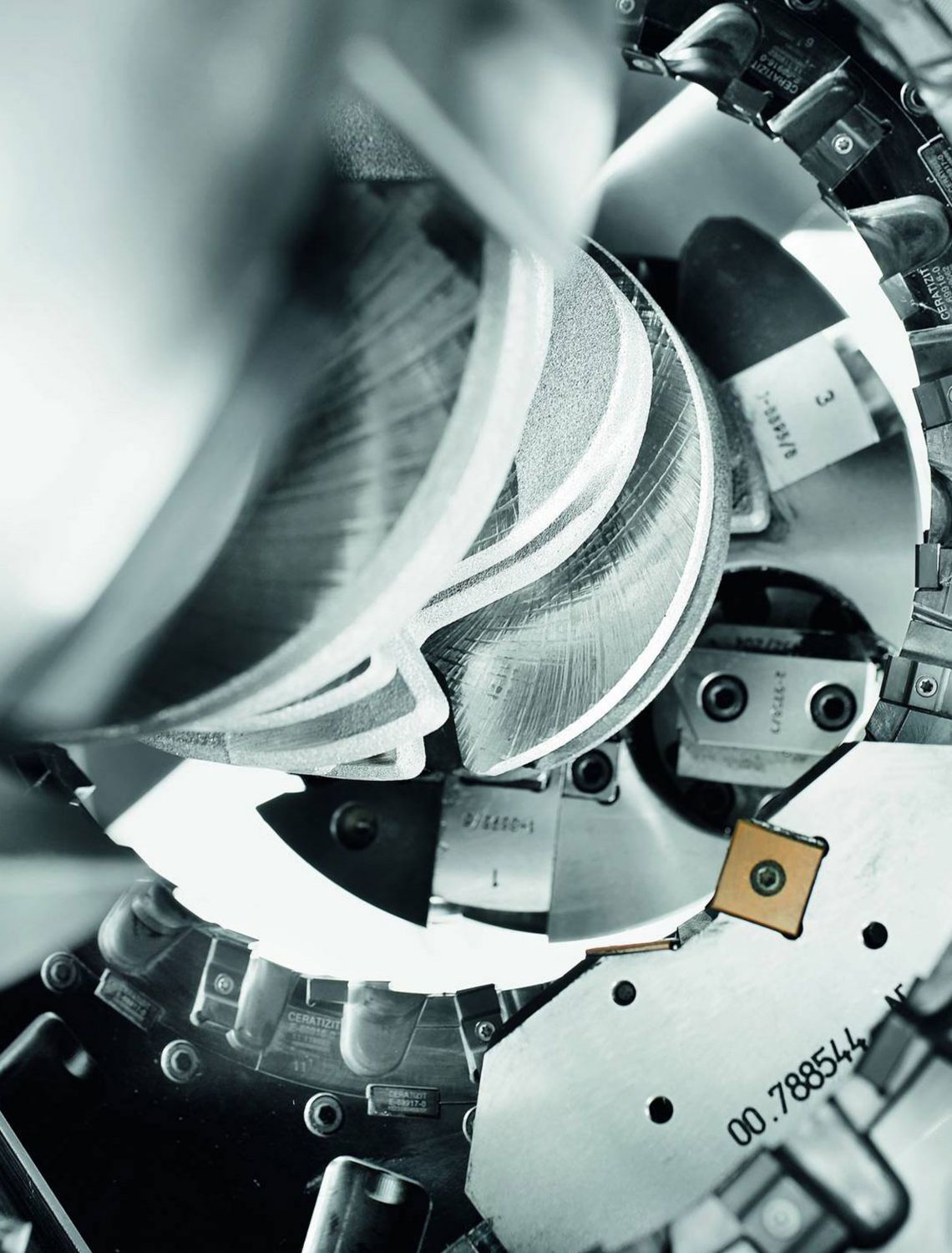

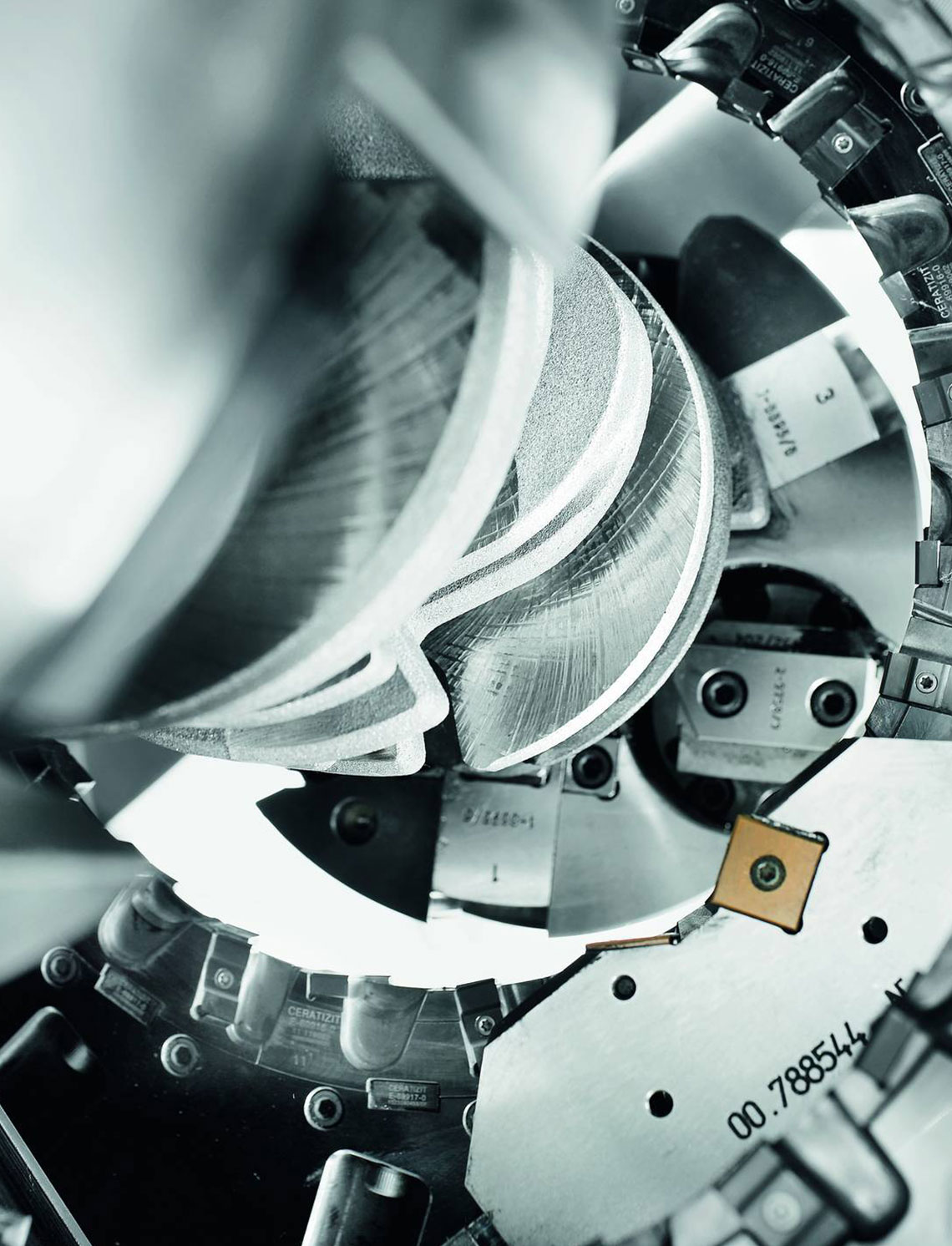

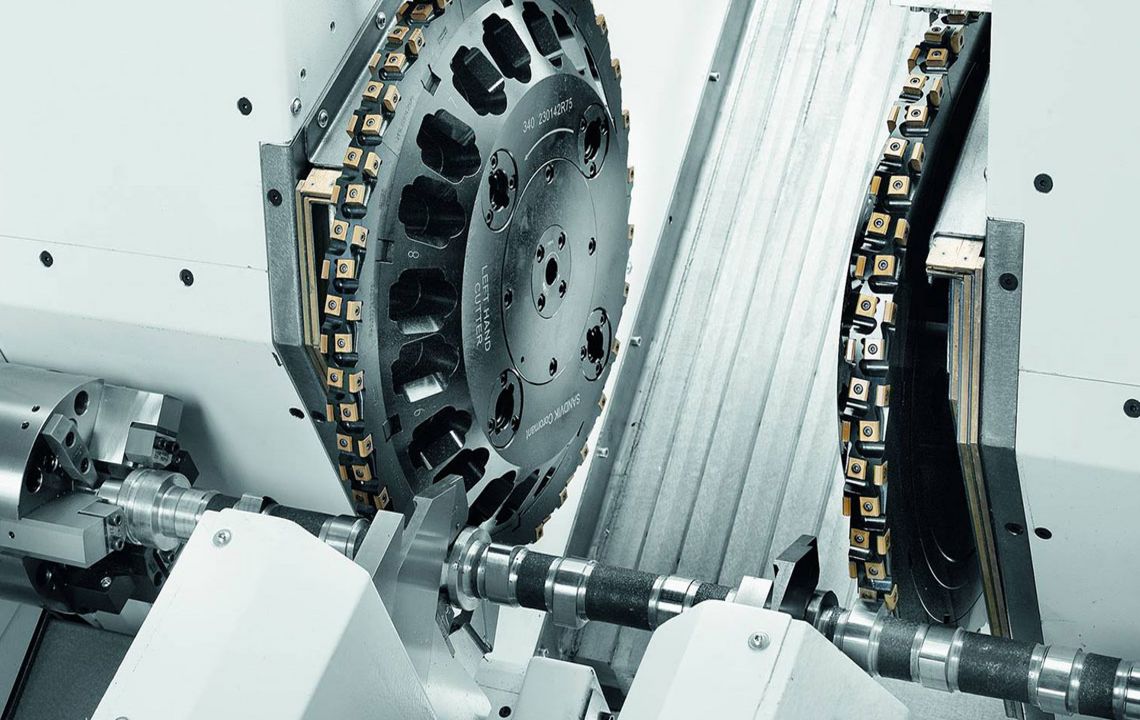

Systèmes de production d’arbres à cames RFN

Fraisage de contours extérieurs d’arbres à cames

L’usinage des arbres à cames – souvent directement à partir de ronds – exige des volumes d’usinage très importants pour être économique. L’usinage est ici soumis aux plus hautes exigences. Avec les systèmes de production d’arbres à cames RFN de HELLER, vous êtes du bon côté : vous fabriquez avec une grande précision et à des coûts pièce optimisés.

- L’outil génère une vitesse de coupe

- La pièce génère une vitesse d’avance

- Utilisation d’outils à denture extérieure

- Diamètre de fraise utilisable également pour la plupart des formes de cames creuses

- Le profil à fraiser est reproduit dans l’outil

- Deux axes CN interpolés sont utilisés pour usiner les formes de cames

- La pièce est tournée à la vitesse d’avance avec un axe rotatif, et la/les unité(s) de fraisage est/sont réglée(s) en conséquence avec un/deux axe(s) linéaire(s)

- Le mouvement de plongée jusqu’à la forme de came s’effectue soit avec l’axe rotatif arrêté uniquement via l’axe linéaire de l’unité de fraisage, soit en spirale par interpolation

- Pour absorber les forces de coupe, les pièces sont serrées ou supportées dans deux mandrins hydrauliques, dont la vitesse est synchronisée électriquement, et en plus avec une ou deux lunettes déplaçables au moyen de la programmation CN

- Les lunettes sont disposées sur une glissière séparée, sous les chariots porte-fraise, et ne présentent donc aucune restriction quant à la position d’appui pendant les déplacements

- Usinage possible avec une ou deux unités de fraisage

- Usinage possible des formes de cames et de chanfreins en une seule opération

- Utilisation possible de trains de fraises

- Alignement radial possible via alésage ou rainure

- Suppression de l’opération de rectification d’ébauche grâce à la grande précision des contours usinés

Usinage possible (même en combinaison) de : formes de cames d’arbres à cames coulés et forgés, formes de cames en matériau plein, formes de cames avec chanfreins/profils circonférentiels, interstices entre les cames (application spéciale)

Caractéristiques techniques

| Sélection des produits | RFN 10 | ||

| max. Longueur pièce | mm | 1.250 | |

| max. Diamètre du cercle inscrit | mm | 100 | |

| Diamètre d’outil | mm | 450 | |

| max. Puissance | kW | 37 |

Downloads

Retrouvez tous les documents d’information sur notre entreprise, nos produits et nos services en un coup d’œil dans notre centre de téléchargement.

Contact

Contact

Vente et Services

Vous avez des questions concernant nos produits et services ? Contactez-nous, nous sommes toujours à votre écoute ! Profitez de notre réseau global HELLER avec des interlocuteurs compétents de vente et de services présents directement sur les marchés.

Trouvez ici votre interlocuteur personnel près de chez vous.

Aucun résultat n'a pu être trouvé.

Ceci pourrait également vous intéresser

HELLER Newsletter

Abonnez-vous dès maintenant !

Avec la newsletter HELLER, nous vous informons de tous les sujets d’actualité concernant notre entreprise, nos produits et services ainsi que les salons et événements à venir. Abonnez-vous maintenant et ne manquez plus aucune actualité du groupe HELLER !