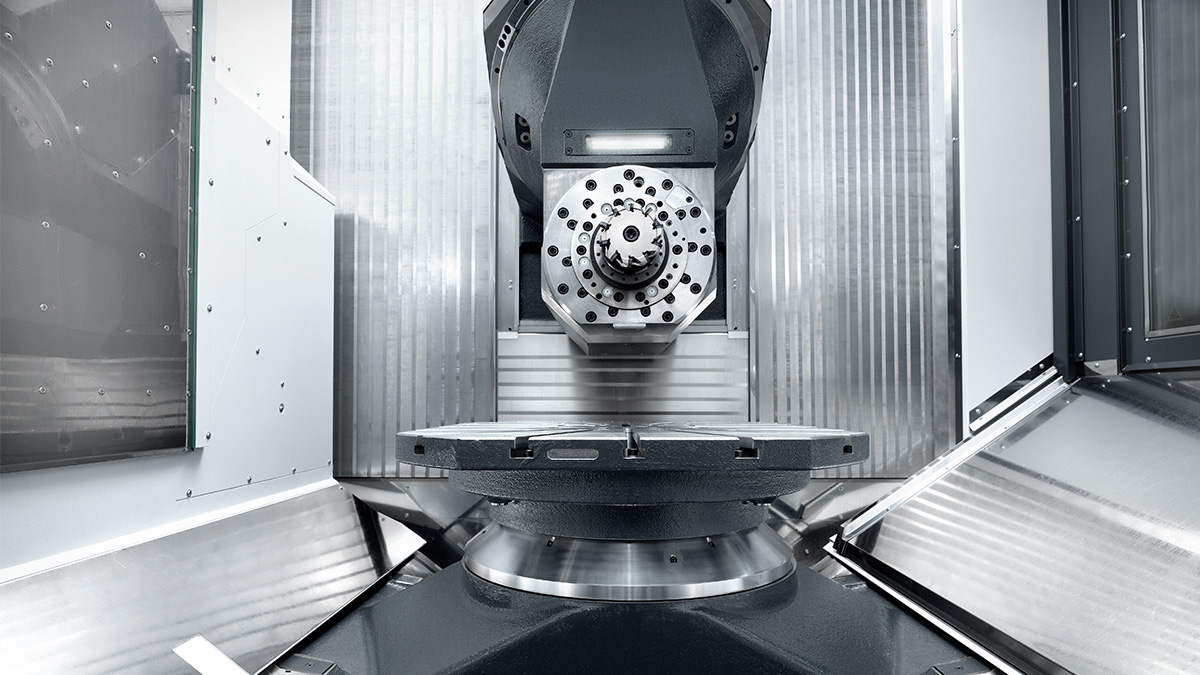

Maschinenkonzept

Nur die perfekte Kombination aus Festigkeit und Leichtigkeit führt zu einem Maschinenaufbau, der beste Oberflächenqualität und hohe Werkzeugstandzeiten garantiert. Wie bei allen HELLER Maschinen wurden auch die Hauptkomponenten unserer neuen Generation der Baureihe F mit Hilfe der FEM-Methode berechnet. Das Ergebnis ist ein auf Steifigkeit optimiertes Maschinenbett und ein massereduzierter Ständer – so garantieren wir zuverlässige Produktivität und hohe Dynamik bei perfekter Präzision.

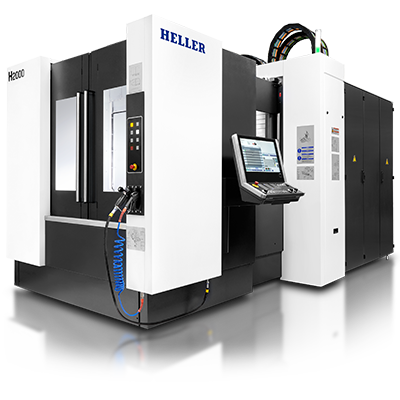

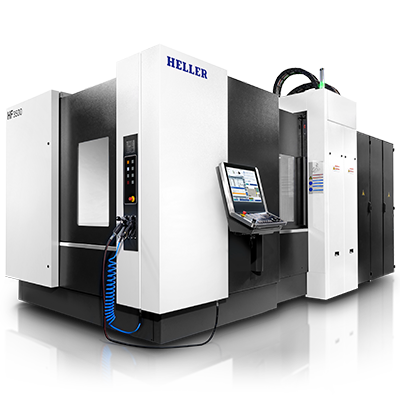

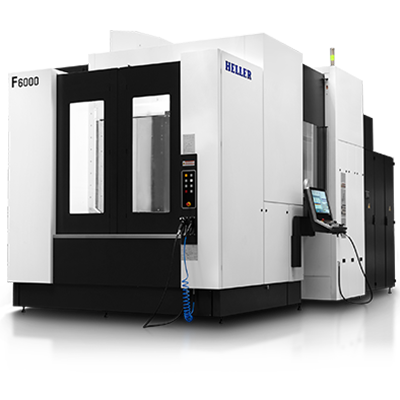

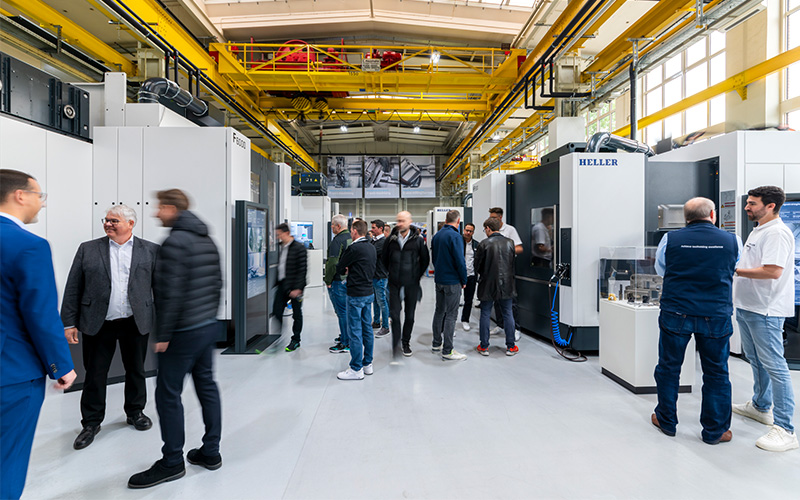

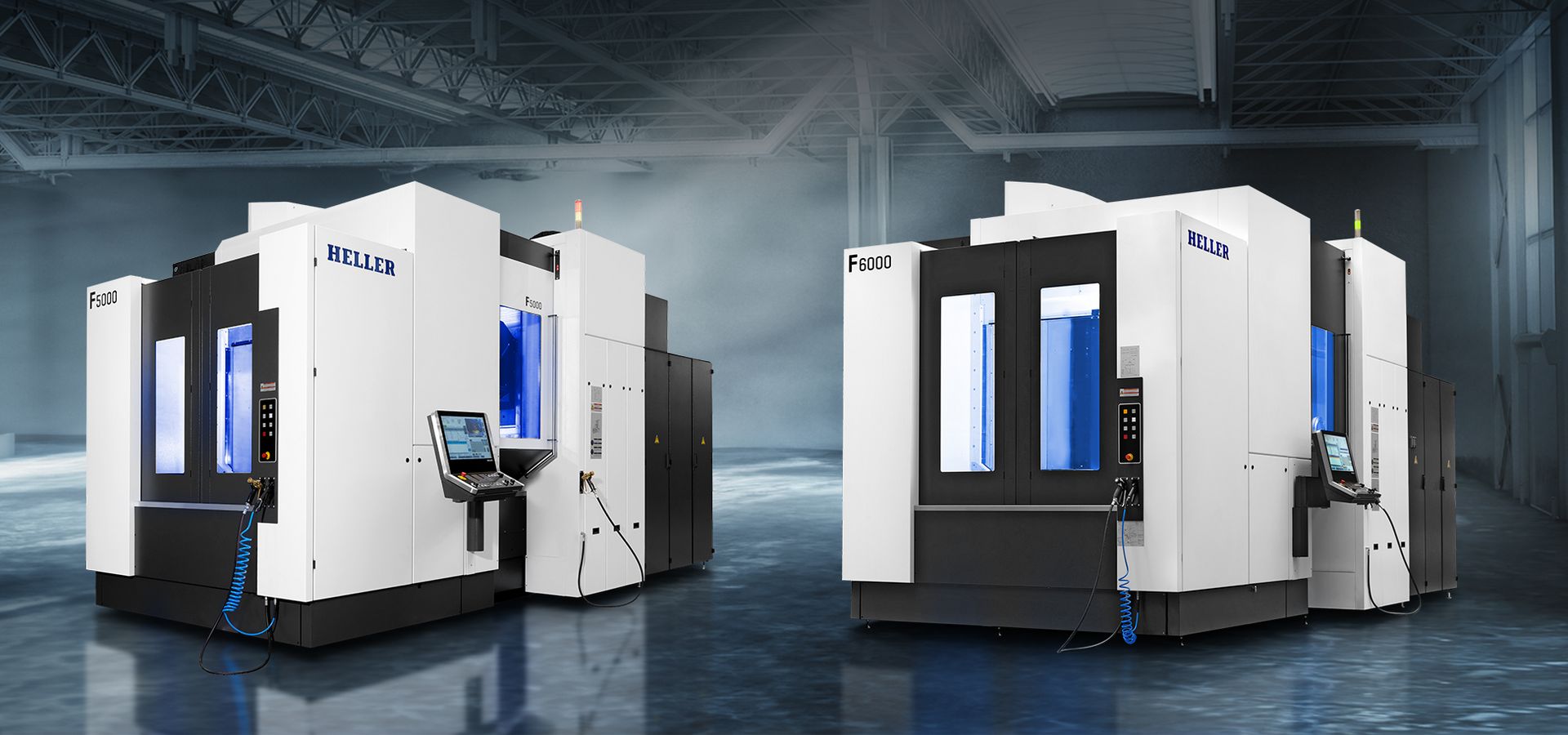

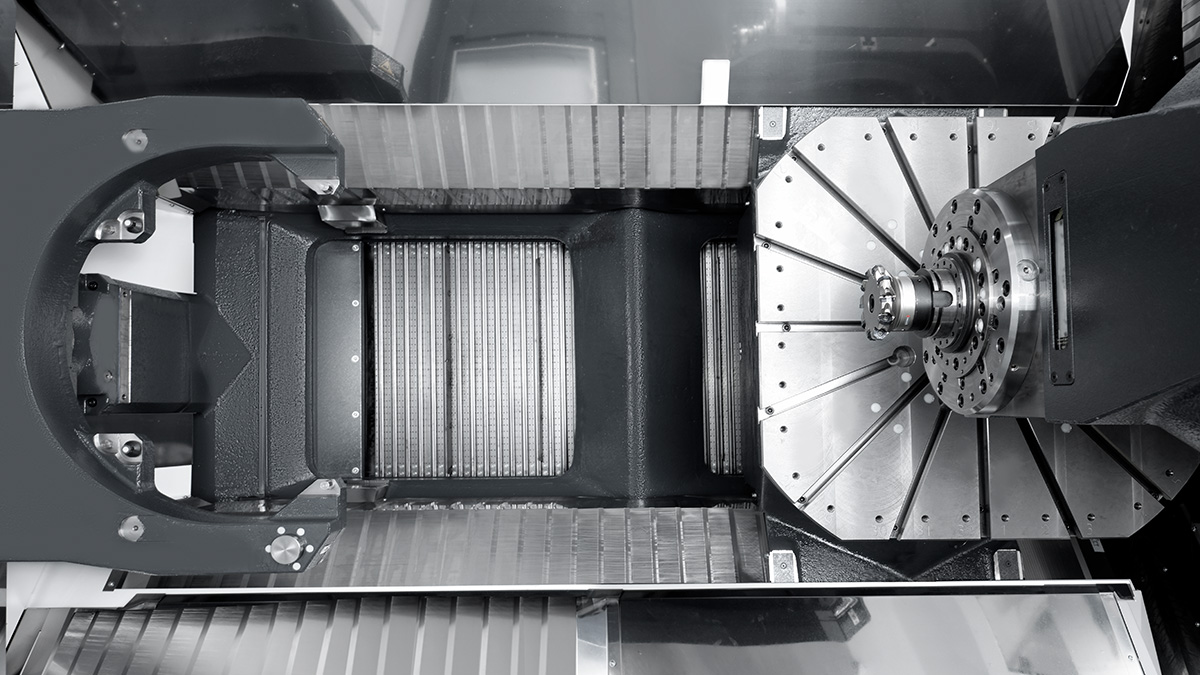

5-Achs-Bearbeitungszentren in horizontaler Grundausrichtung

- Maschinenbett in Ausführung Kreuzbett mit maximaler Steifigkeit auch bei hoher Zuladung

- Fahrständer in Torbauweise für schnelle Positionierung und kurze Nebenzeiten

- Strukturbauteile aus Gusseisen mit topologieoptimiertem Design für maximale Stabilität und Dämpfung im Kraftfluss

- Palettenwechsler mit Hub-Schwenk-Prinzip ausgeführt als Gabelwechsler für hohe Zuladung und kurze Palettenwechselzeit

- Werkzeugmagazine Typ Kette oder Regal in Kombination mit schnellem NC-Werkzeugwechsler für kürzeste Werkzeugbereitstellung

Robuste 5-Achs-Kinematik mit 5. Achse im Werkzeug

- Maschinenbett trägt die X- und die Z-Achse in Kreuzbettanordnung

- Maschinenständer verfährt in X-Richtung und trägt die Arbeitseinheit

- Arbeitseinheit verfährt in Y-Richtung, kompakt und stabil eingebunden im Maschinenständer

- Rundtisch (B-Achse) verfährt in Z-Richtung und dreht das Werkstück stufenlos (360.000 x 0,001°)

- 5. Achse ausgeführt als Schwenkkopf (C-Achse) dreht stufenlos (350.000 x 0,001°)

Dauerhaft präzise bei höchster Performance

- Linearachsen mit breiten Wälzführungen, angetrieben durch Präzisionskugelgewindetriebe mit gekühlten Antrieben oder Antriebsflanschen

- Z-Achse mit beidseitigem Antrieb für schnelle Zustellbewegungen und freien Spänefall unter der Spindel

- direkte, absolute Messsysteme mit kleiner Positioniertoleranz für höchste Präzision

- Rundachsen mit großem YRT-Lager und automatischer Klemmung für maximale Stabilität und hohe Tangentialmomente

- Rundlauftisch mit Duplex-Schneckengetriebe für höchste Performance bei der 5-Achs-Bearbeitung

- direkt angetriebener Drehtisch mit hoher Drehzahl für Mill-Turn Anwendungen (Option)

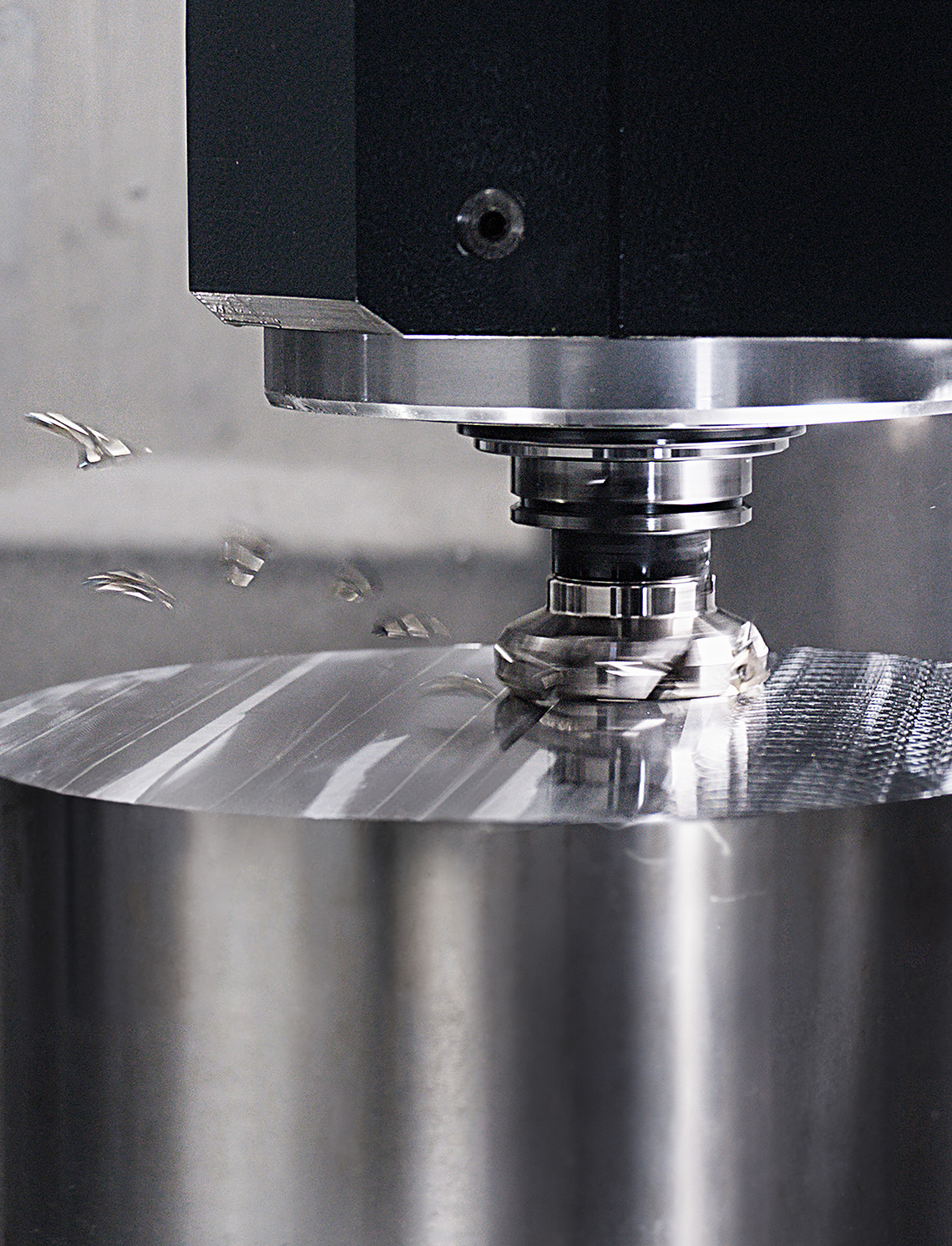

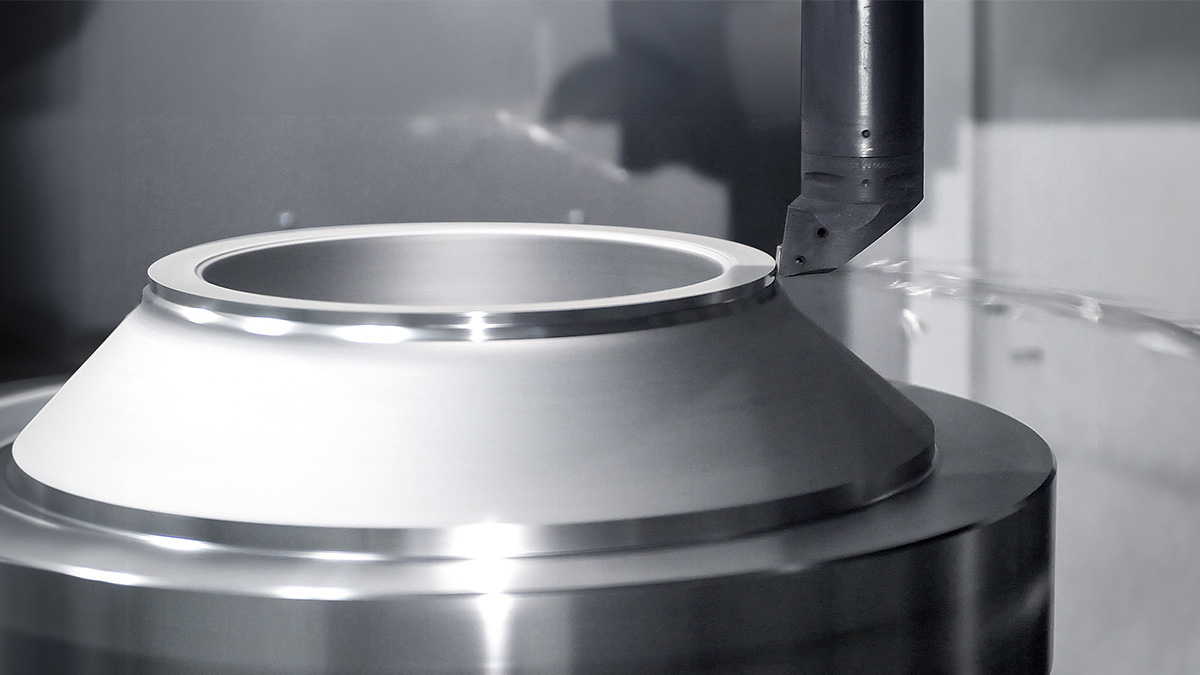

Mill-Turn

Die optional verfügbare Mill-Turn-Funktionalität ermöglicht kombiniertes Fräsen und Drehen auf einer Maschine – und damit eine noch flexiblere Bearbeitung Ihrer Werkstücke. Mit höchster Bauteilgenauigkeit dank der Bearbeitung in einer Aufspannung und maximaler Produktivität durch den Einsatz eines drehmomentstarken Rundtisches.

Kombinierte Technologien Fräsen und Drehen auf einer Maschine

- NC-Rundtisch in Ausführung Drehtisch DDT (Direct Drive Turning)

- Werkzeugaufnahme HSK-T für optimale Genauigkeit bei Drehoperationen

- Spindel mit Arretierung für sicheren Halt der Drehwerkzeuge

- Technologiezyklus Wuchten für Auswuchten der Werkstücke und Vorrichtung in der Maschine

- Siemens NC-Drehzyklen für einfache Programmierung von Drehbearbeitungen

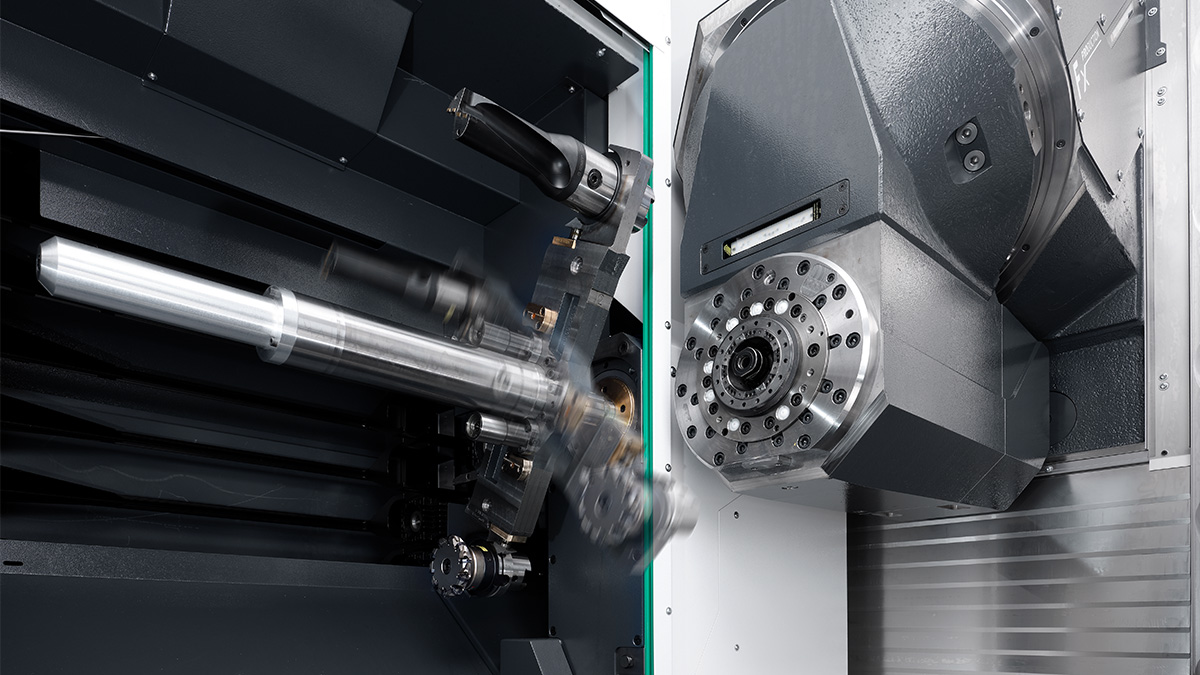

NC-Rundlauftisch mit Drehfunktion

- Drehtisch mit Direktantrieb für hohe Drehzahlen im Drehbetrieb und hohe Dynamik beim Fräsen

- permanente Kühlung für optimale Genauigkeit bei hohen Drehzahlen

- großes YRT-Lager für maximale Stabilität und hohe Kippmomente

- hydraulische Klemmung mit integrierter Klemmautomatik für maximale Tangentialmomente

- integrierte Medienschnittstelle für hydraulische Werkstückspannung (80 bar, Option)

- Medienschnittstelle Ausführung Mill-Turn für hydraulisch betätigte universelle Kraftspannfutter

- Werkzeugvermessung mit Präzisionslaser und Taster für Drehwerkzeuge

- Oszillierende Drehzahl: Technologiezyklus zur Vermeidung von Schwingungen bei kritischen Prozessen

- ChipBreak: Technologiezyklus zur Vermeidung von langen Spänen und Wirrspänen

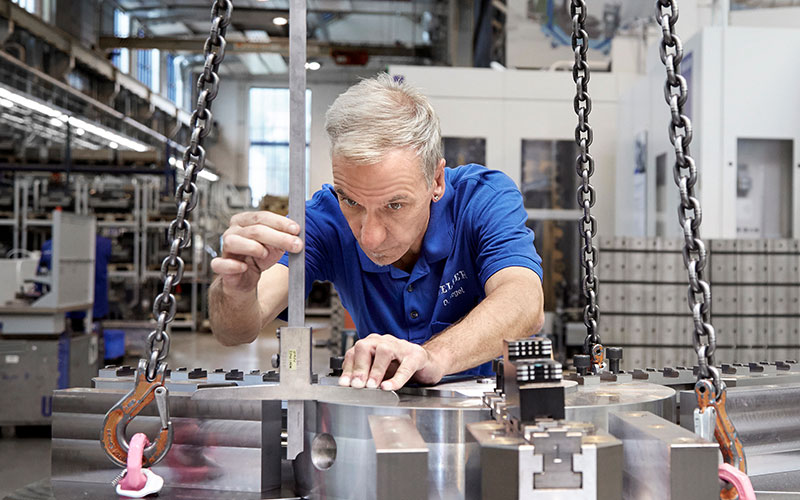

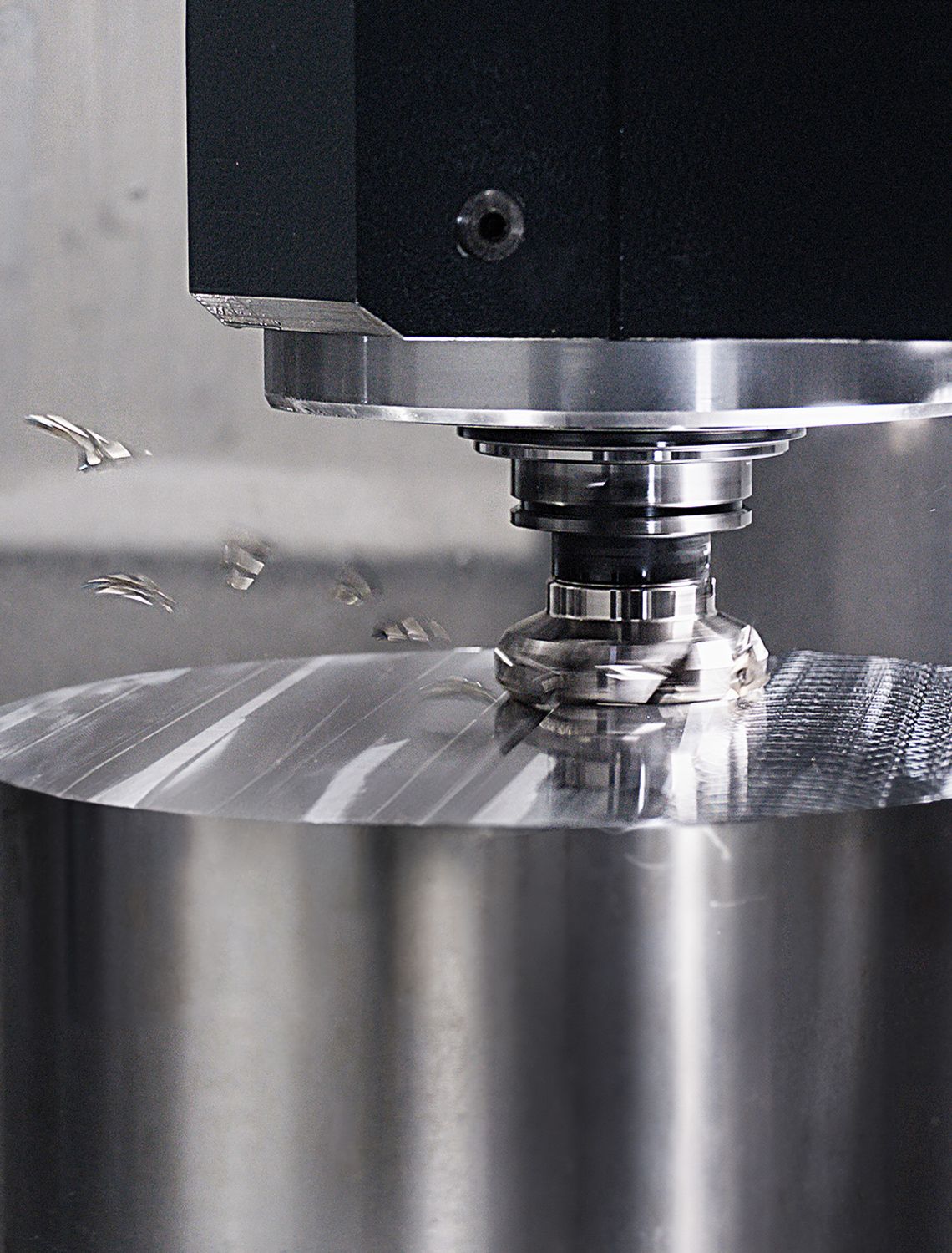

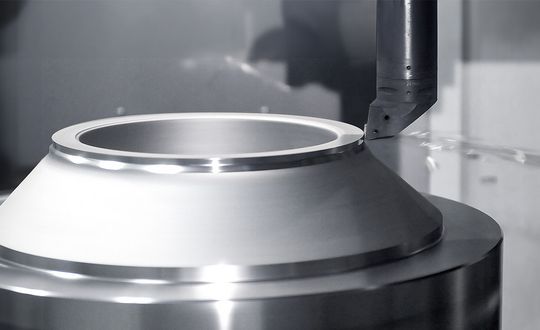

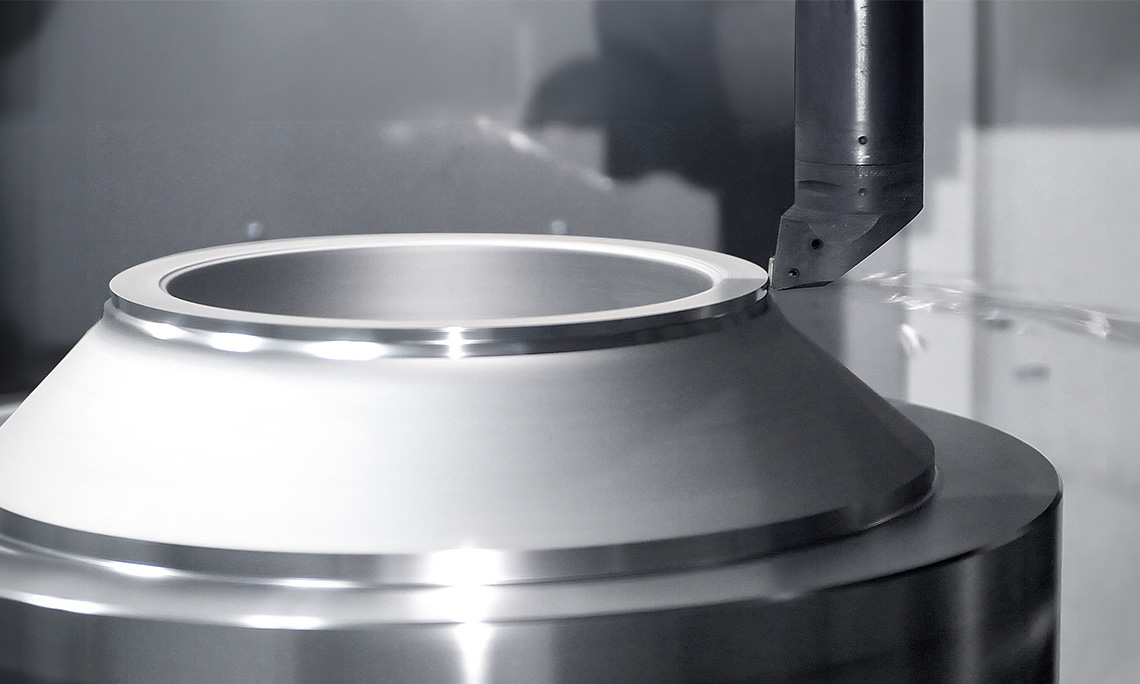

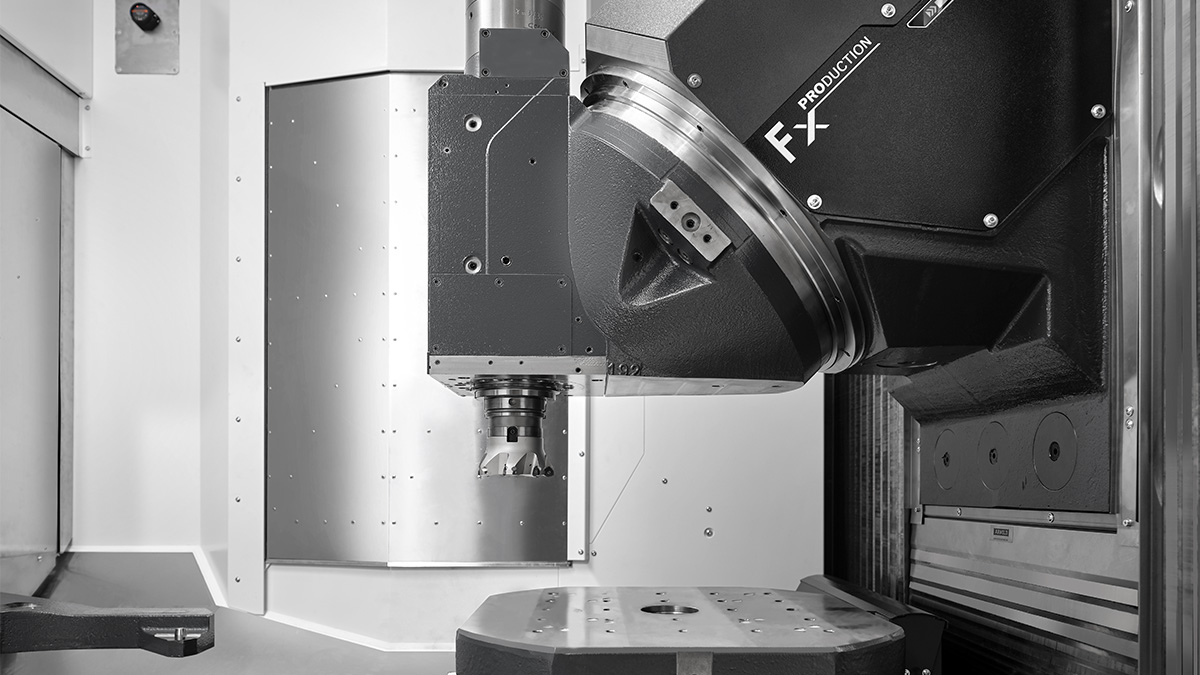

Arbeitseinheiten

Optimale Prozessstabilität in der 5-Achs-Bearbeitung ist auch eine Frage der richtigen Spindel. Mit unserer neuen Generation der Baureihe F stehen Ihnen verschiedene Schwenkkopf-Einheiten zur Auswahl. Egal, ob Sie Guss oder Stahl schwerzerspanen, in der Volumenzerspanung von Leichtmetallen tätig sind oder mit der optionalen Mill-Turn- Funktionalität vertikale, horizontale und angestellte Drehoperationen durchführen – wir haben die passende Antwort auf Ihre Anforderungen.

Breite Auswahl an leistungsstarken Arbeitseinheiten

- Arbeitseinheiten mit 5. Achse im Werkzeug mit robuster Schwenkkopf-Kinematik

- 4 drehzahlstarke Motorspindeln für den universellen Einsatz

- 1 Getriebeeinheit mit höchstem Drehmoment, perfekt für die Bearbeitung von schwer zerspanbaren Werkstoffen

- Werkzeugschaft HSK-A 100 im Standard für Arbeitseinheiten mit Motor- und Getriebespindeln (HSK-A 63 als Option)

- thermische Stabilität und Präzision dank permanenter Kühlung, Präzisionskühlaggregat und Wärmewachstumskompensation der Spindel

- automatische Klemmung der 5. Achse, optional hydraulische Klemmung für maximale Stabilität bei Schwerzerspanung mit angestellten Rundachsen

- stabiler Führungsschlitten aus Gusseisen mit hoher dynamischer Steifigkeit und Dämpfung

Höchste Leistungsfähigkeit unter Span

- hohe Auskragung in vertikaler Stellung für präzise Bearbeitungen hinter der Drehmitte des Rundtisches

- kompakte Bauweise und hohe Steifigkeit durch die stabile 45° Schwenkkopf-Kinematik und einen kurzen Abstand zwischen Lagerung und Werkzeugschaft

- dynamischer, spielfreier Schwenkantrieb mit elektrisch verspannten Motoren

- großer Schwenkbereich von C 350° für hohe Flexibilität bei 5-Seiten-Bearbeitungen

- integrierte LED-Leuchte (WorkLIGHT) im Standard und Restweganzeige als Bestandteil der optionalen Funktion SETUP-Assist

Top Ausstattung und Features

SETUP-Assist

- Assistenzsystem zur aktiven Unterstützung des Bedieners beim Einfahren von Prozessen

- Restweganzeige integriert in den Arbeitseinheiten

- Kollisionsüberwachung zwischen Maschinenkomponenten und Werkzeugen

- Anzeige der Auslastung der Linearachsen, des Rundtisches und der Spindel

HELLER Vorsatzkopfauflage (MSK)

- Voraussetzung für den Einsatz von Vorsatzköpfen (z. B. Winkelköpfe)

- vergrößerte Auflagebasis mit Dreipunktauflage

- integrierte Drehmomentaufnahme und Medienübergabe

Werkzeugmanagement

Gerade in der 5-Achs- und der Fräs-Dreh-Bearbeitung arbeiten Sie täglich mit einem breiten Werkzeugspektrum und großen Werkzeuggeometrien. Für unsere Bearbeitungszentren kein Problem: Sie können selbstverständlich Ihren Werkzeugpool flexibel weiterverwenden und sich auf kurze Werkzeugrüstzeiten, kurze Stillstandszeiten und kurze Nebenzeiten verlassen.

Schnelle Werkzeugbereitstellung

- 3 Kettenmagazine mit bis zu 150 Plätzen

- Doppelkette mit hoher Verfahrdynamik und stabilen zweiseitig gelagerten Werkzeughaltern

- kurze Werkzeugfolgezeiten durch hauptzeitparallele Werkzeugbereitstellung

- Werkzeugschaft in geschlossenen Haltern: Schutz vor Verschmutzung und optimaler Halt beim Positionieren

- Werkzeugrüstplatz mit optimaler Zugänglichkeit für ergonomisches und schnelles Rüsten von Werkzeugen

Hohe Speicherkapazität

- 1 Regalmagazin mit 489 Plätzen für Maschinen mit HSK-A 63

- 4 Regalmagazine mit bis zu 425 Plätzen für Maschinen mit HSK-A 100

- schnelles Werkzeughandling mit hochdynamischem Werkzeuglader

- hauptzeitparalleles Rüsten von mehreren Werkzeugen durch die integrierte Drehschleuse

Kurze Span-zu-Span-Zeiten durch schnellen Werkzeugwechsel

- zwei NC-Achsen mit Hub-Schwenk-Prinzip für hohe Dynamik und dauerhafte Präzision

- stabiler Doppelgreifer für sicheren Halt bei hohen Werkzeuggewichten und Gewichtsmomenten

- integrierter Werkzeugbereitstellungsplatz für hauptzeitparallele Bereitstellung des Folgewerkzeugs und kurze Werkzeugfolgezeiten

- schnelle Bohrerbruchkontrolle (SBBK) ermöglicht hauptzeitparallele Überprüfung von Schaftwerkzeugen auf Bruch (Option)

Bedienkomfort und Produktivität

- hauptzeitparalleles Rüsten (HZPR) von Werkzeugen ohne Einfluss auf den laufenden Bearbeitungsprozess

- Reinigung von Werkzeugschäften und Köchern am Werkzeugbereitstellungsplatz der Kettenmagazine

- automatisches Speichern und Übertragen von Werkzeugdaten im Werkzeug mit Werkzeugcodierung

- Vermessung und Kontrolle der Werkzeuge in der Spindel mit Präzisionslaser

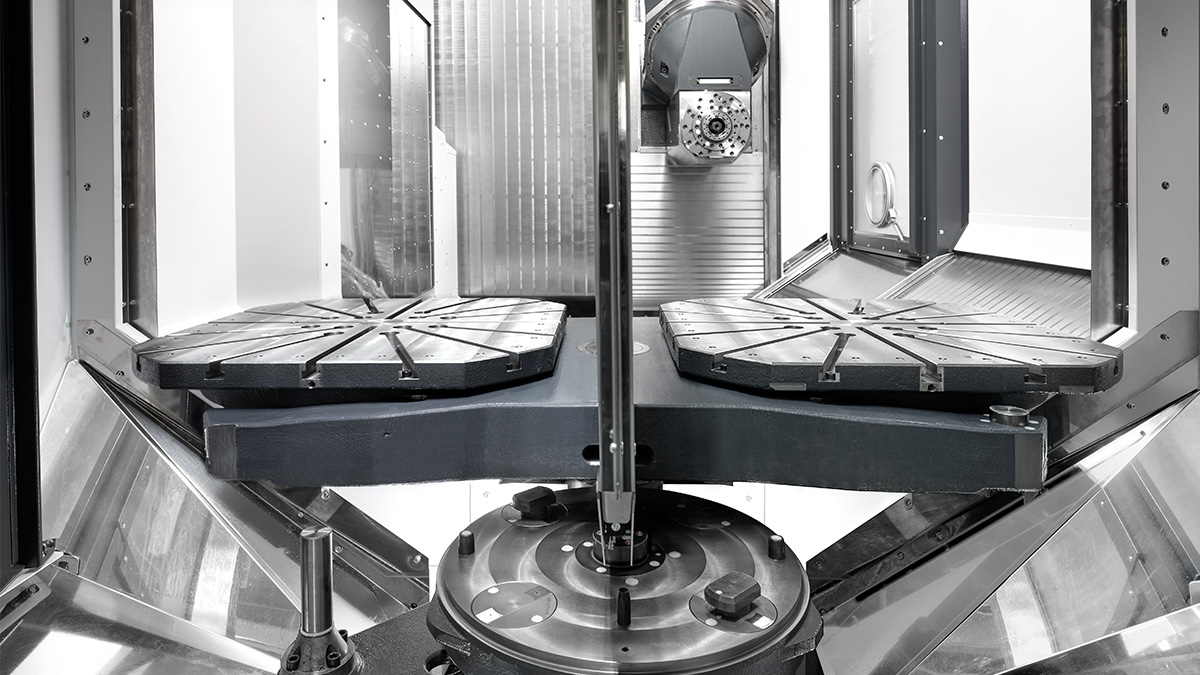

Werkstückmanagement

Ob mit Palettenwechsler (APC) für die flexible Serienproduktion oder in der Variante FLEX mit Wechselpalette für maximale Flexibilität in der Werkstückdimension: Die neue Generation der Baureihe F ist für beide Konzepte bestens vorbereitet und bietet Ihnen ein zuverlässiges Werkstückmanagement. Zusätzlich profitieren Sie von einer einfachen Integration in standardisierte Automationssysteme.

Maschine mit Palettenwechsler optimal für Serienproduktion

- automatischer Palettenwechsler mit Hub-Schwenk-Prinzip

- hohe maximale Zuladung durch robusten, hydraulischen Antrieb

- optimaler Kraftangriff an Maschinenpaletten durch Gabelform der Hub-Schwenk-Brücke

- dauerhaft hohe Wechselgenauigkeit durch robuste Ausrichtelemente und umfangreiches Abblasen der Funktionsflächen

- hydraulische Palettenspannung für sicheren Halt auch bei hohen Prozesskräften

- Maschinenpaletten mit DIN-Lochbild und standardisierten Ausrichtelementen für schnelle Montage von Spannvorrichtungen

- erhöhte Zuladung für noch mehr Flexibilität in der Produktion (Option)

Maschine ohne Palettenwechsler für maximale Flexibilität

- großer Werkstückdurchmesser ohne Einschränkungen durch Palettenwechsler

- erhöhte Beladung im Standard

- reduzierte Maschinenlänge

- Wechselpalette im Standard für schnelles Rüsten außerhalb der Maschine

- Ausführung „IN-Automation“ optimal ausgelegt für Integration in die Palettenautomation

Rundlauftisch mit Duplex-Schneckengetriebe

- hohe Dämpfung für schwere Bearbeitungen

- direktes, absolutes Messsystem für höchste Positionsgenauigkeit

- hydraulisch betätigte Rundtischklemmung mit Klemmautomatik für maximale Stabilität bei Bearbeitung mit angestellten Rundachsen

- Palettenaufnahme mittels Schwert- und Vollindex für höchste Wechselgenauigkeit der Maschinenpaletten

- integrierte Schwenkspanner mit hoher Spannkraft

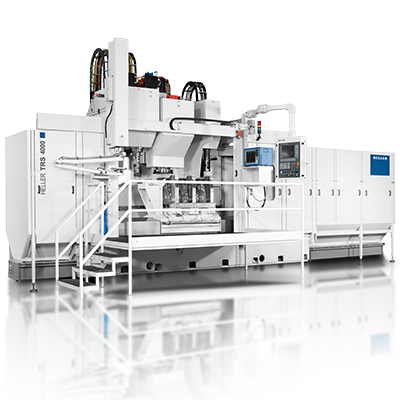

Speicherung von Maschinenpaletten und automatisches Rüsten einer oder mehrerer Maschinen

- standardisierte Linearspeichersysteme mit bis zu 15 Speicherplätzen je nach Typ und Baugröße (Option)

- alles aus einer Hand: Komplettlösungen für kurze Installationszeit und Inbetriebnahme

- besondere Vorteile bei großem Teilemix und flexibler Serienproduktion mit kleinen Losgrößen

- optimale Auslastung durch kontinuierliche Palettenzufuhr an eine oder mehrere Maschinen

- hohe Wirtschaftlichkeit der Anlagen und mehr Flexibilität in der Produktion

Optionen

- Ausführung „IN-Automation“ mit optimierter Schnittstelle für schnelle, sofortige Einbindung in standardisierte Palettenautomationssysteme

- Ausführung „Automation-READY“ für kostengünstige, nachträgliche Einbindung in standardisierte Palettenautomationssysteme

- standardisierte Leitrechner-Schnittstelle für optimale Anbindung an einen Leitrechner

- große Anzahl an Funktionen und Optionen für automatisierte Fertigungssteuerung

- Medienschnittstelle für hydraulische Werkstückspannung

Ver- und Entsorgung

Schnelle und effektive Späneentsorgung wird bei unseren Bearbeitungszentren großgeschrieben. Der Arbeitsraum ist so konzipiert, dass Späne keine Ablageflächen finden und schnell aus der Maschine transportiert werden. Individuell passend zu Ihrem Arbeitsprozess wählen Sie die geeignete Förder- und Kühlmittelmethode. Präzision und Prozess gesichert!

Medienversorgungsbereich an der Rückseite der Maschine

- einfache Wartung bei optimaler Zugänglichkeit, alle Versorgungseinheiten auf einen Blick

- zentrale Öl-Luft-Schmierung für die Schlüsselkomponenten

- Sperrluft und gezieltes Abblasen von Schnittstellen für dauerhaft reibungslosen Betrieb der Maschine

- Medienschnittstelle für hydraulische Werkstückspannung mit 80 bar, 200 bar oder 250 bar (Option)

- Druckluft- und Wasserpistolen integriert in die Maschinenverkleidung am Werkstückrüstplatz und Bedienplatz

Effektive Kühlschmierstoffversorgung und -filterung

- Kühlmittelanlagen: Papierbandfilter oder Rückspülfilter mit hohen Tankvolumina optional erhältlich

- innere Kühlmittelzufuhr (IKZ) durch das Werkzeug mit Hochdruck 50 bar (Option: 70 bar)

- IKZ mit bis zu 7 Druckstufen über NC-Programm frei programmierbar

- äußere Werkzeugkühlung (AKZ) mit in die Spindel integrierten Spüldüsen (Option)

- integrierte Arbeitsraumdusche mit einstellbaren Düsen für optimale Spülung des Arbeitsbereichs und Kühlung des Werkstücks

Optionen

- Kühlmittelkühler

- Kühlmitteltemperierer für hohe thermische Stabilität und Präzision

- automatische Befüllung der Kühlmittelanlage

- Ölskimmer zur Fremdölabscheidung aus dem Kühlschmierstofftank

- automatische Rüstplatzspülung

Schnelle Späneentsorgung

- freier Spänefall unter der Spindel und schneller Abtransport aus dem Arbeitsraum

- zentraler Späneförderer für schnelle Entsorgung nach hinten

- Späneförderer einsatzfallabhängig in Ausführung Kratzband oder Scharnierband(Option)

- steil ausgeführte Seitenwände und Lamellenabdeckungen aus Edelstahl mit Selbstreinigungseffekt vermeiden Späneablagerungen

- integrierte Arbeitsraumdusche unterstützt schnelle Späneabfuhr

- Absauganlage für die Absaugung des Kühlschmierstoffnebels aus dem Arbeitsraum (Funktionsprinzip: Mechanischer Luftfilter) (Option)

Steuerungstechnik

Im Arbeitsalltag muss es immer wieder schnell gehen. Die moderne Hochleistungssteuerung Siemens SINUMERIK ONE mit HELLER Operation Interface macht es Ihnen leicht und unterstützt Sie perfekt bei Ihren Aufgaben: mit intuitiver Bedienung, einfacher Programmierung, Zyklenunterstützung und allen wichtigen Informationen stets im Blick.

Steuerung neuester Generation für maximale Performance

- Hochleistungssteuerung Siemens SINUMERIK ONE für höchste Anforderungen an Performance und Bearbeitungspräzision

- Hauptbediengerät in Pultausführung und ergonomische Bediengeräte rund um die Maschine

- digitale Antriebstechnik und moderne Systemarchitektur

- Bussystem Profinet für schnellste Echtzeit-Kommunikation

- IO-Link System für direkte Diagnose und Parametrierung von Sensoren

Optionen

- Hauptbediengerät in Ausführung Tafel (ITC 2400)

- Komfortbedienterminal am Werkzeugrüstplatz 2

- Bedienhandgerät HT 2 oder HT 10

- Zusatztastatur

- Arbeitsraumkamera

Bedienoberfläche mit erweitertem Funktionsumfang

- HELLER Bedienoberfläche mit 4 Funktionsbereichen für mehr Informationen auf einen Blick

- praxisorientierte HELLER Applikationen (Xtends) mit hilfreichen Zusatzfunktionen

- 24“ Bildschirm und Multitouchfunktion, optimal für die Anzeige von Dokumenten und Zeichnungen

- Maschinensteuertafel mit Drucktasten und 3 Overrides für optimale Kontrolle in allen Bediensituationen

- dritter Override reduziert den Eilgang und senkt damit die Crash-Gefahr bei manueller Bedienung

Optionen

- prozessintegrierte Werkzeugüberwachung (IPM)

- Damage Reduction

- Werkzeugbedarfsplanung

- automatischer Rüstablauf/Abrüstablauf

- Wartungsmanager

- Auftragsverwaltung

- Interpolationsdrehen (IPT)

- SETUP-Assist (Einfahrassistent)

- HELLER Services Interface (HSI) und weitere HELLER4Industry-Produkte

Bedienung

Bei der Arbeit mit HELLER Maschinen spüren Sie jeden Tag, wieviel Maschinenbauerfahrung in diesen Bearbeitungszentren steckt. Egal ob am Werkstückrüstplatz, beim Werkzeugrüsten, beim Programmieren oder bei der Wartung – immer stehen Ihr Komfort, Ihre Sicherheit und vor allem die Produktivität Ihrer Fertigung im Vordergrund.

- ergonomisch angeordnete Bedienelemente und Steuerungsmasken

- schwenkbares Hauptbediengerät mit Klemmfunktion platzsparend integriert in die Maschinenverkleidung

- gute Sicht in den Arbeitsraum dank großer Sicherheitsscheibe

- leichtgängige Arbeitsraumtür mit Linearführung öffnet den Arbeitsraumhimmel im Bedienbereich

- Betriebsart 2 und 3 im Grundumfang

Optionen

- Bedienhandgerät HT 2 oder HT 10

- Scheibenabblaseinrichtung oder Roto Clear für klare Sicht bei Bearbeitungen mit Kühlschmierstoff

- große, leichtgängige Türen für optimale Zugänglichkeit bei Beladung und Rüstarbeiten mit Kran oder Handlingsystemen

- Werkstückrüstplatz arretierbar im 90°-Raster

- Bedienelemente sowie Medienpistolen in Griffreichweite

Optionen

- automatisch betätigte Rüstplatztür

- automatisch drehbarer NC-Rüstplatz

- Softwareoptionen: automatischer Rüst- und Abrüstablauf

- erhöhte Position für Bediengeräte und Medien am Bedienplatz und Werkstückrüstplatz

- ergonomisch angeordnete Bedienelemente

- Einlegeplatz in optimaler Höhe und mit integrierter Lösefunktion für einfaches Handling

- Werkzeugrüsten am Magazin bei laufender Spindel

Optionen

- Komfortbedienterminal am Werkzeugrüstplatz

- hauptzeitparalleles Rüsten

- Werkzeugcodierung mittels RFID-Chip

- Werkzeugbedarfsplanung HELLER TRP (Tool Requirement Planning) für automatische Erstellung von Be- und Entladelisten

Technische Daten

| Produktauswahl | F 5000 | F 6000 | |||||

|

Arbeitsbereich

X/Y/Z | mm | 800/8501)/1.100 | 1.000/1.000/1.400 | ||||

|

Eilganggeschwindigkeit

X/Y/Z | m/min | 65 | 65 | ||||

|

Beschleunigung

X/Y/Z | m/s² | 6/71)/7 | 6/71)/7 | ||||

|

Positionstoleranz Tp / At2) X/Y/Z | VDI/DGQ 3441 / ISO 230 | mm | 0,005 | 0,005 | ||||

|

Werkzeugschaft

SK/BT für PCUe alternativ erhältlich | Mill-Turn: HSK-T | Größe | (HSK-A 63) | HSK-A 100 | (HSK-A 63) | HSK-A 100 | ||

|

Span-zu-Span-Zeit

t₂,₃ | VDI 2852 | s | (3,9) | 4,0 | (4,1) | 4,2 | ||

|

Aufspannfläche

Nenngröße | mm | 630 x 630 | 630 x 630 | 630 x 630 (800 x 800) | 630 x 630 (800 x 800) | ||

|

Werkstückdimension

Durchmesser x Höhe | mm | Ø 1.100 x 1.100 | Ø 1.100 x 1.100 | Ø 1.300 x 1.3003) | Ø 1.300 x 1.3003) | ||

| Aufspannmasse | kg | 1.500 (2.000) | 1.500 (2.000) | 1.500 (2.000) | 1.500 (2.000) | ||

| Maschinensteuerung | Siemens SINUMERIK ONE | Siemens SINUMERIK ONE | |||||

( ) = optionale Werte

- = nicht verfügbar

1) DCU/SCU

2) Positionsunsicherheit

3) Einschränkungen beachten

Downloads

In unserem Download Center finden Sie alle Infomaterialien über unser Unternehmen, unsere Produkte und Services auf einen Blick.

Kontakt

Kontakt

Vertrieb & Services

Haben Sie Fragen zu unseren Produkten und Services? Kontaktieren Sie uns, wir sind für Sie da! Profitieren Sie von unserem globalen HELLER Netzwerk mit kompetenten Vertriebs- und Service-Ansprechpartnern direkt in den Märkten.

Finden Sie hier Ihren persönlichen Ansprechpartner ganz in Ihrer Nähe.

Es konnten keine Ergebnisse gefunden werden.

Das könnte Sie auch interessieren

HELLER Newsletter

Jetzt anmelden!

Mit dem HELLER Newsletter informieren wir Sie über alle aktuellen Themen rund um unser Unternehmen, unsere Produkte und Services sowie anstehende Messen und Veranstaltungen. Jetzt anmelden und keine News aus der HELLER Gruppe mehr verpassen!