HELLER Maschinen & Lösungen

Mehr als nur Werkzeugmaschinen

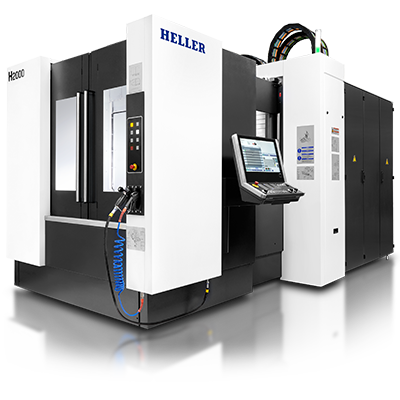

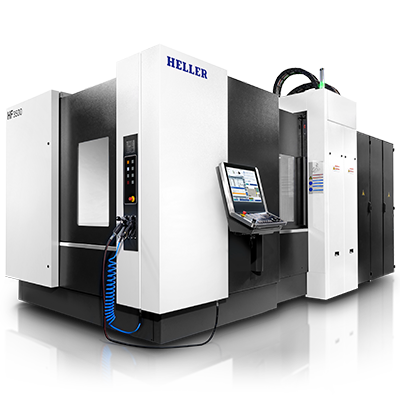

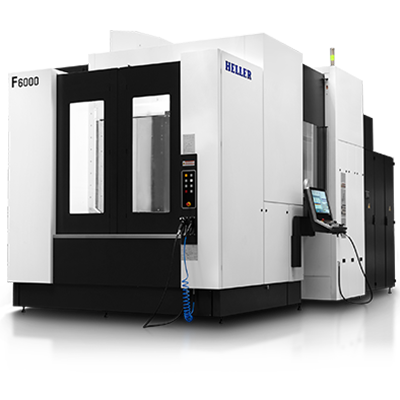

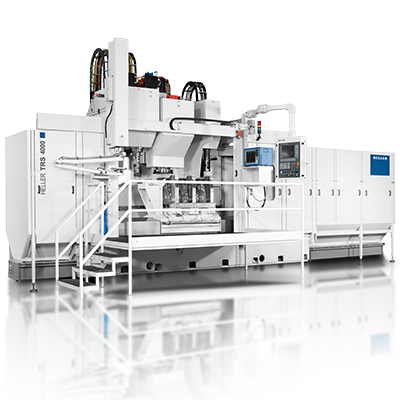

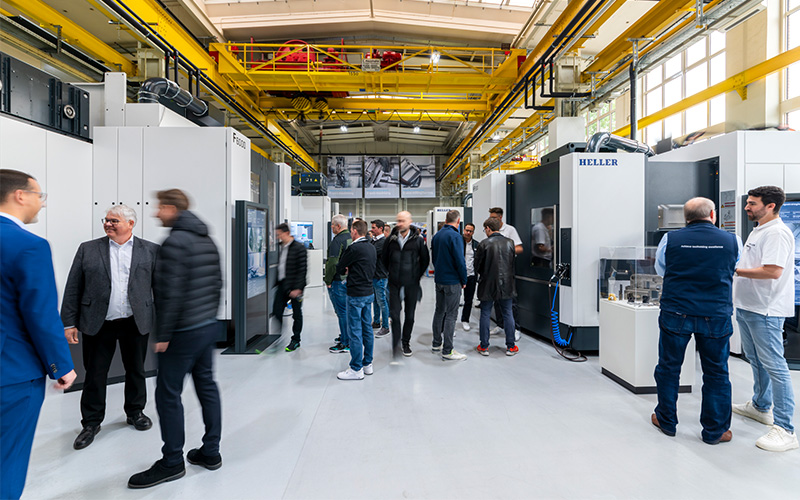

HELLER steht für modernste CNC-Werkzeugmaschinen und Fertigungssysteme im Bereich der spanenden Bearbeitung. Das breite HELLER Produktspektrum umfasst 4- und 5-Achs-Bearbeitungszentren, Fräs-Dreh-Bearbeitungszentren, Sonder- und Prozessmaschinen, Beschichtungsmodule sowie Maschinen für die Kurbel- und Nockenwellenbearbeitung.

Mit HELLER4Industry und HELLER4Use bieten wir unseren Kunden erweiterte Lösungen zur Steigerung der Produktivität und Flexibilisierung in der Fertigung.

Daraus generiert HELLER passgenaue und kundenorientierte Komplettlösungen – von der Einzelmaschine bis zum vollautomatisierten Turnkey-Fertigungssystem.

HELLER CNC-Werkzeugmaschinen

Produktivität in voller Bandbreite

Maschinenfinder

Ready4productivity

Lagermaschinen zum Sonderpreis

Sie sind auf der Suche nach einem Bearbeitungszentrum, können aber keine langen Lieferzeiten abwarten? Dann haben wir die perfekte Lösung für Sie: Entdecken Sie unsere schnell verfügbaren 4- und 5-Achs-Bearbeitungszentren der Baureihen H und HF. Vorkonfiguriert und in verschiedenen Spezifikationen erhältlich – für maximale Effizienz und verschiedenste Fertigungsanforderungen.

Ready4productivity

Lagermaschinen zum Sonderpreis

Sie sind auf der Suche nach einem Bearbeitungszentrum, können aber keine langen Lieferzeiten abwarten? Dann haben wir die perfekte Lösung für Sie: Entdecken Sie unsere schnell verfügbaren 4- und 5-Achs-Bearbeitungszentren der Baureihen H und HF. Vorkonfiguriert und in verschiedenen Spezifikationen erhältlich – für maximale Effizienz und verschiedenste Fertigungsanforderungen.

Vorteil HELLER

Das machen unsere Maschinen aus

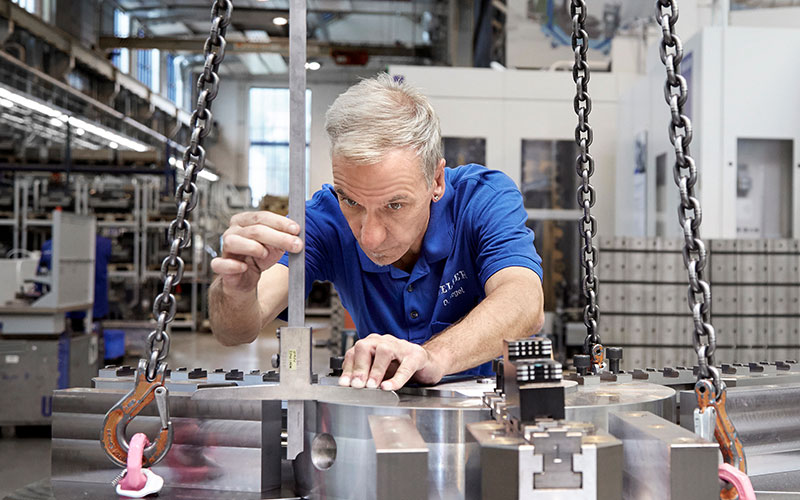

Made by HELLER

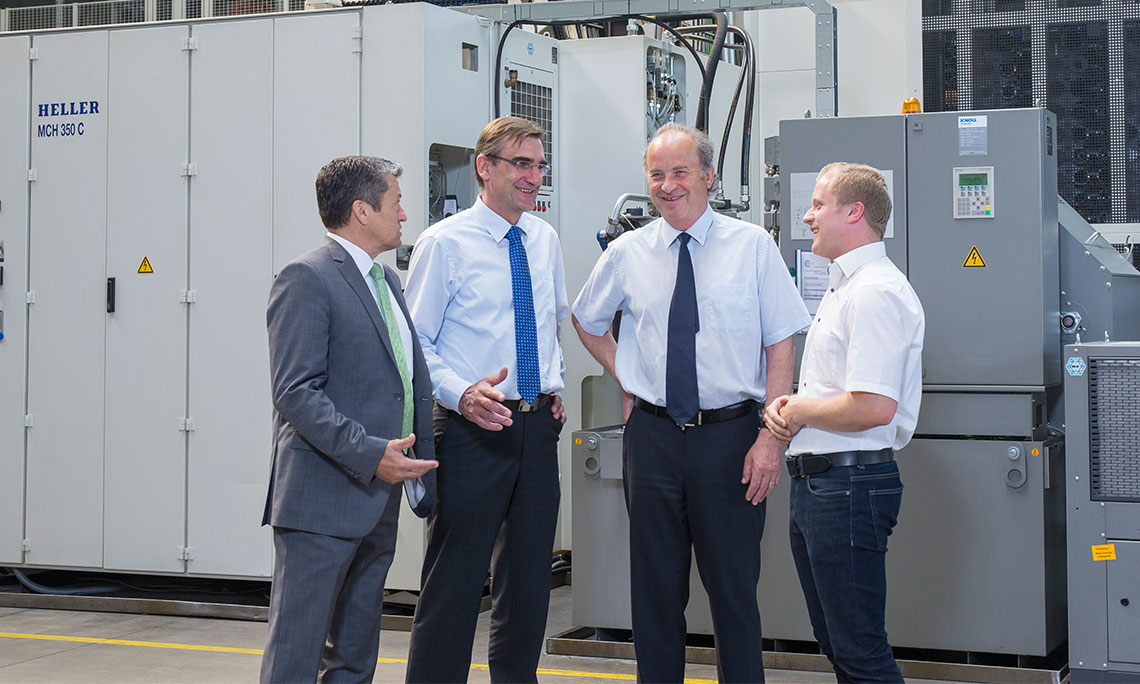

HELLER Maschinen fertigen HELLER Maschinen

Die Grundlage für Qualität und Präzision jeder HELLER Maschine ist ein einfaches Prinzip: HELLER Maschinen fertigen HELLER Maschinen. Unsere Werkzeugmaschinen entstehen innerhalb eines weltweiten Produktionsverbunds, der nach den gleich hohen HELLER Qualitätsstandards fertigt. Alle Komponenten, die die Zuverlässigkeit, Genauigkeit und Qualität einer HELLER Maschine ausmachen, entwickeln und produzieren wir selbst. Gerade wenn es um die tägliche Verfügbarkeit Ihrer Maschine geht, legen wir besonderen Wert auf höchste Fertigungstiefe. Deshalb: Made by HELLER – ein Qualitätssiegel, auf das Sie sich verlassen können.

Made to Work

Stabile Prozesse für Ihren Produktionsalltag

Zunehmend kleinere Losgrößen, kürzere Lieferzeiten und immer komplexere Bauteile sind die Herausforderungen in Ihrer Fertigung. Sie wollen prozesssicher und stabil produzieren – und dies rund um die Uhr und zu minimalen Stückkosten. HELLER Werkzeugmaschinen sind auf stabile Prozesse im rauen Produktionsalltag ausgelegt und gewährleisten die konstante Aufrechterhaltung Ihrer Fertigung. Bewährte Komponenten, angepasste Geschwindigkeiten und eine solide Grundausstattung sorgen für robuste Maschinen, die auch in ihren Grenzbereichen voll belastbar sind und das 24/7 im 3-Schicht-Betrieb – kurz: Made to Work.

HELLER4Industry

Fit für Industrie 4.0: Durch Digitalisierung die Maschinenproduktivität steigern

Vor dem Hintergrund von Industrie 4.0 und der Digitalisierung haben wir mit HELLER4Industry ein innovatives Konzept entwickelt, das die Maschinenproduktivität von HELLER Bearbeitungszentren weiter steigert und damit einen Mehrwert für Kunden schafft.

HELLER4Use

Das neue Nutzungsmodell für mehr Flexibilität in Ihrer Fertigung

Mit dem innovativen Pay-per-Use-Nutzungsmodell HELLER4Use bieten wir Ihnen die Möglichkeit, die Maschinenkapazität von HELLER Bearbeitungszentren individuell an Ihre aktuelle Auftragslage anzupassen. Dies bedeutet enorme Flexibilität in Ihrer Fertigung – und das ohne Kapitalbindung oder Erstinvest und bei gleichzeitiger Sicherung der Maschinenverfügbarkeit durch HELLER. Wie das geht?

HELLER Branchenlösungen

Maßgeschneidert für Ihre Anforderungen

Zu unseren Kunden zählen Unternehmen aus der Automobilindustrie und deren Zulieferer, aus dem allgemeinen Maschinenbau, der Energietechnik, der Fluidtechnik sowie aus vielen weiteren Branchen. Die passende Lösung für Ihre Branche und Ihre Anforderungen? HELLER hat sie. Überzeugen Sie sich selbst.

Kontakt

Vertrieb & Services

Haben Sie Fragen zu unseren Produkten und Services? Kontaktieren Sie uns, wir sind für Sie da! Profitieren Sie von unserem globalen HELLER Netzwerk mit kompetenten Vertriebs- und Service-Ansprechpartnern direkt in den Märkten.

Finden Sie hier Ihren persönlichen Ansprechpartner ganz in Ihrer Nähe.

Das könnte Sie auch interessieren

HELLER Newsletter

Jetzt anmelden!

Mit dem HELLER Newsletter informieren wir Sie über alle aktuellen Themen rund um unser Unternehmen, unsere Produkte und Services sowie anstehende Messen und Veranstaltungen. Jetzt anmelden und keine News aus der HELLER Gruppe mehr verpassen!