Kurbelwellen-Produktionssysteme RFK

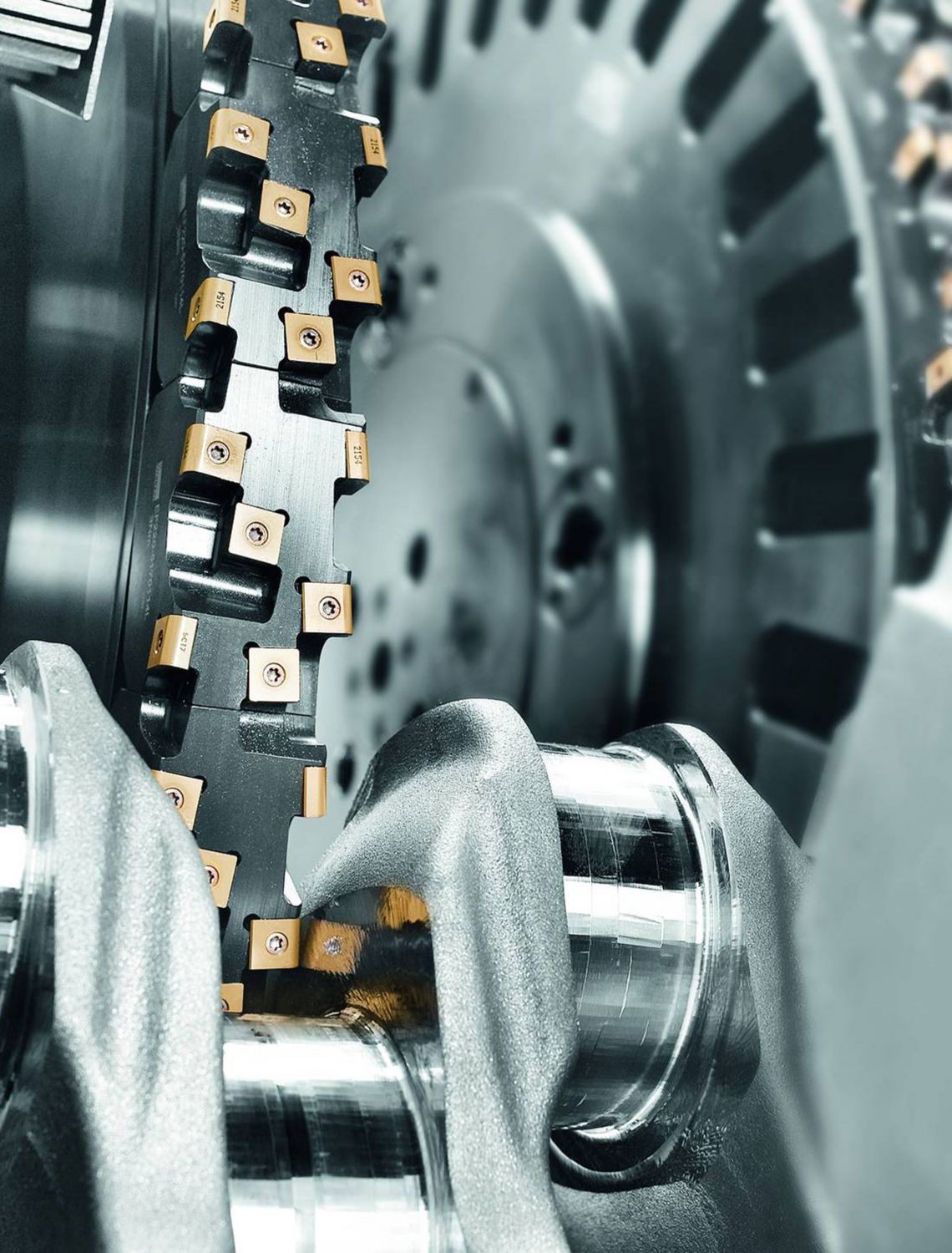

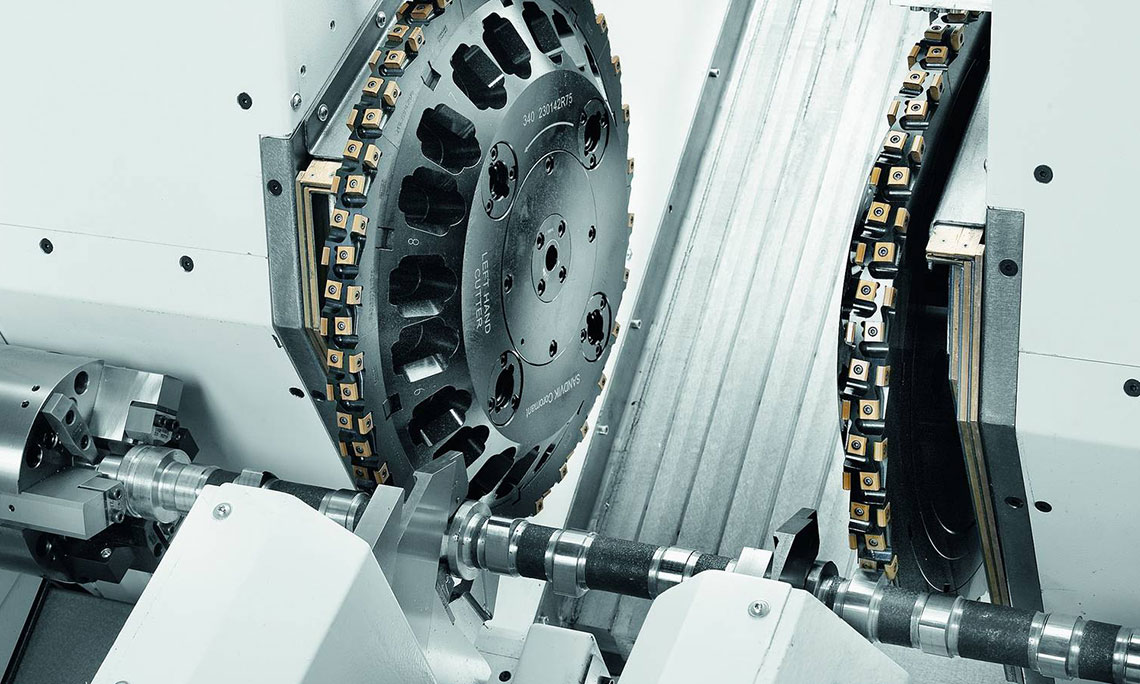

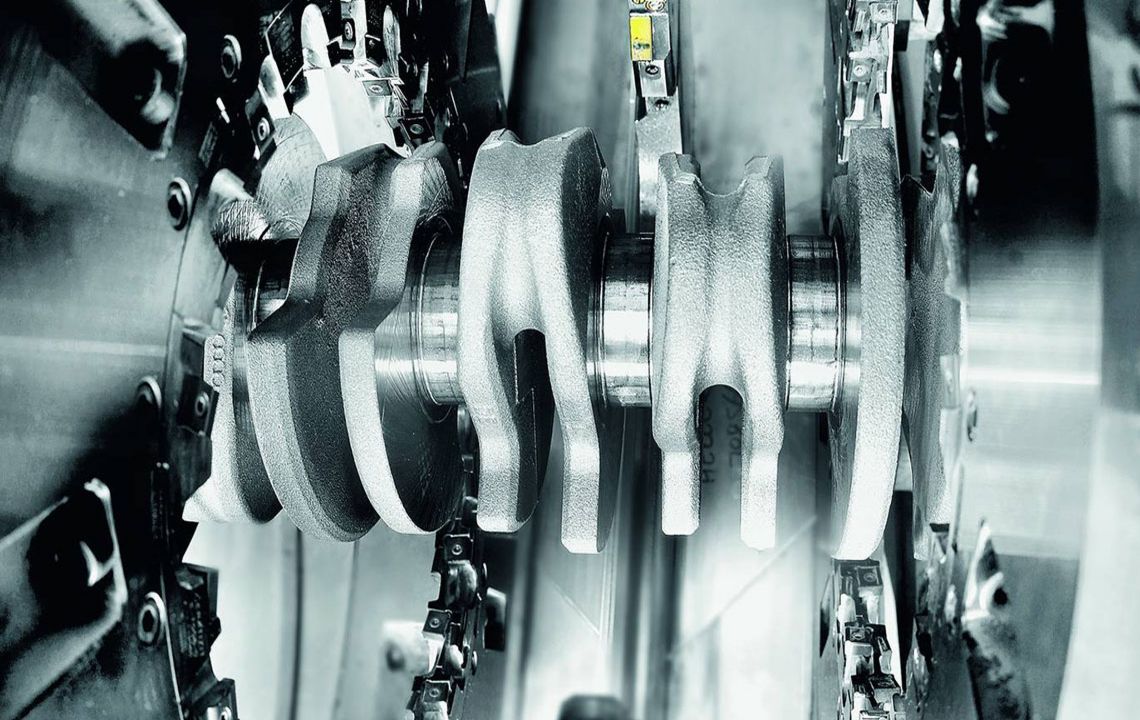

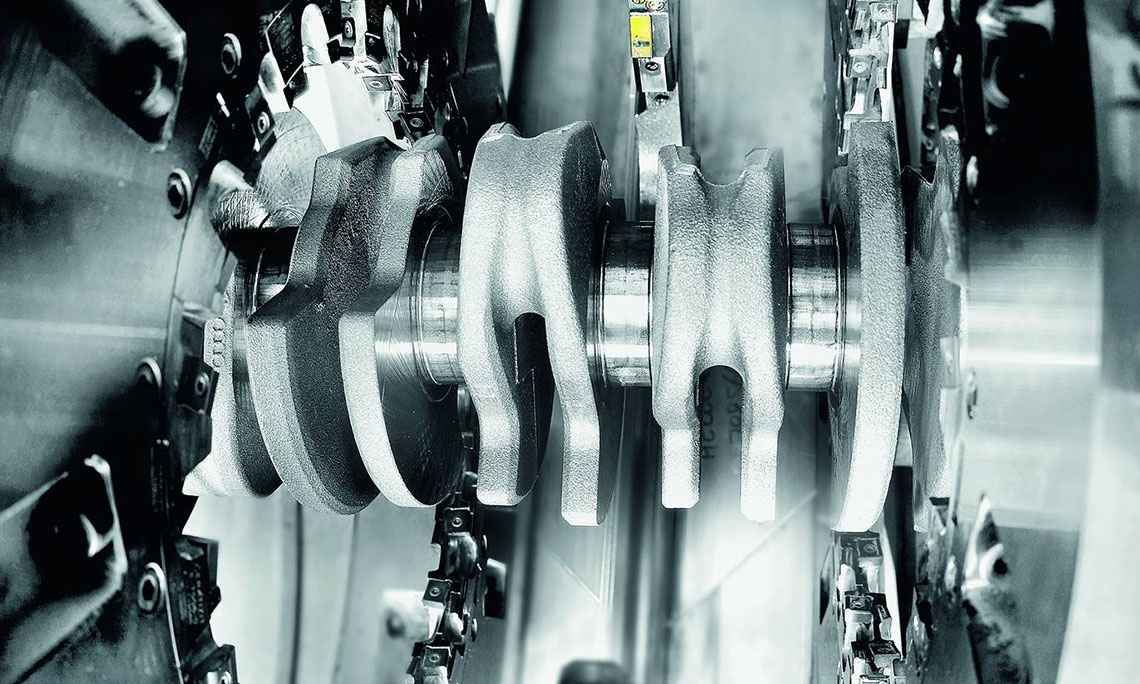

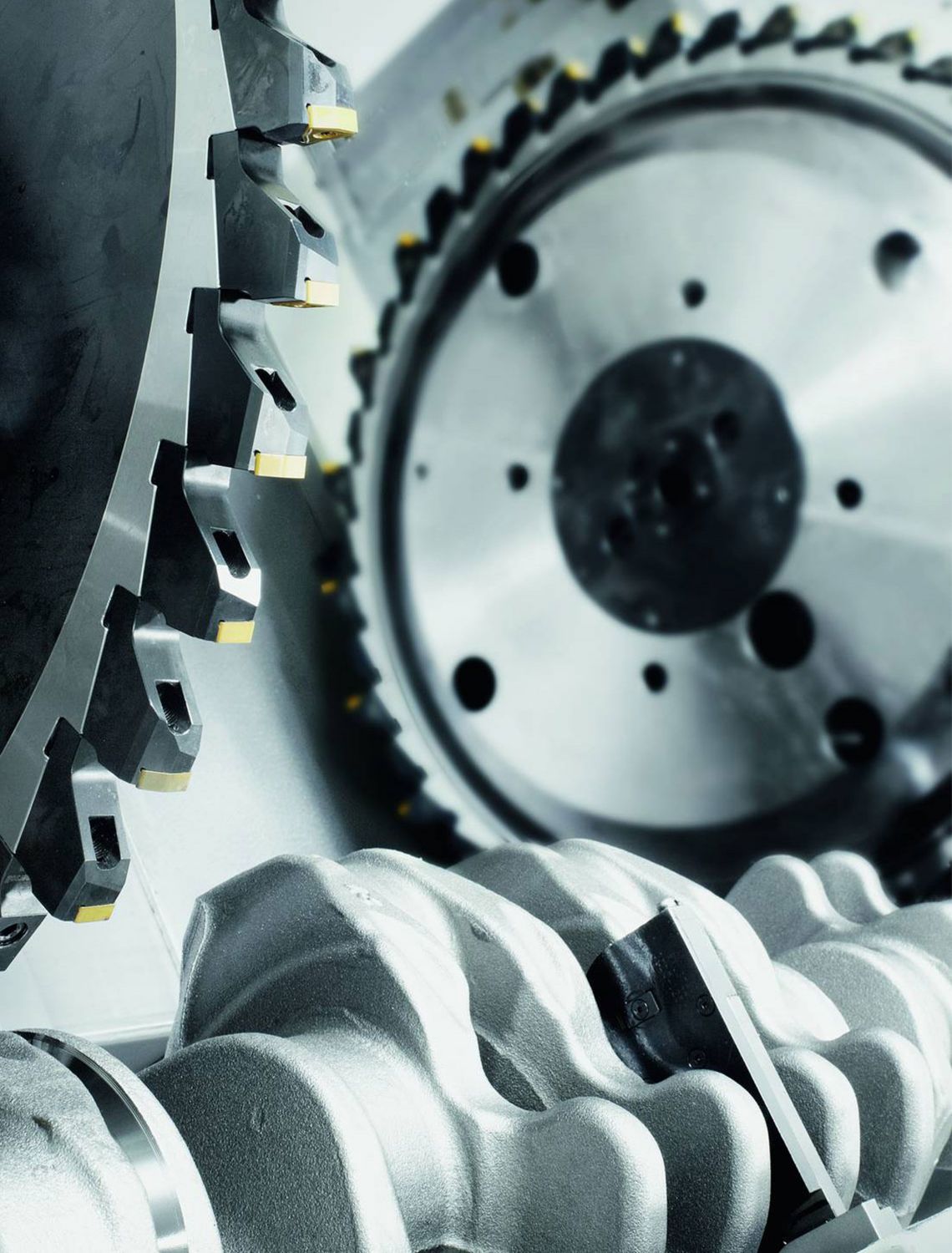

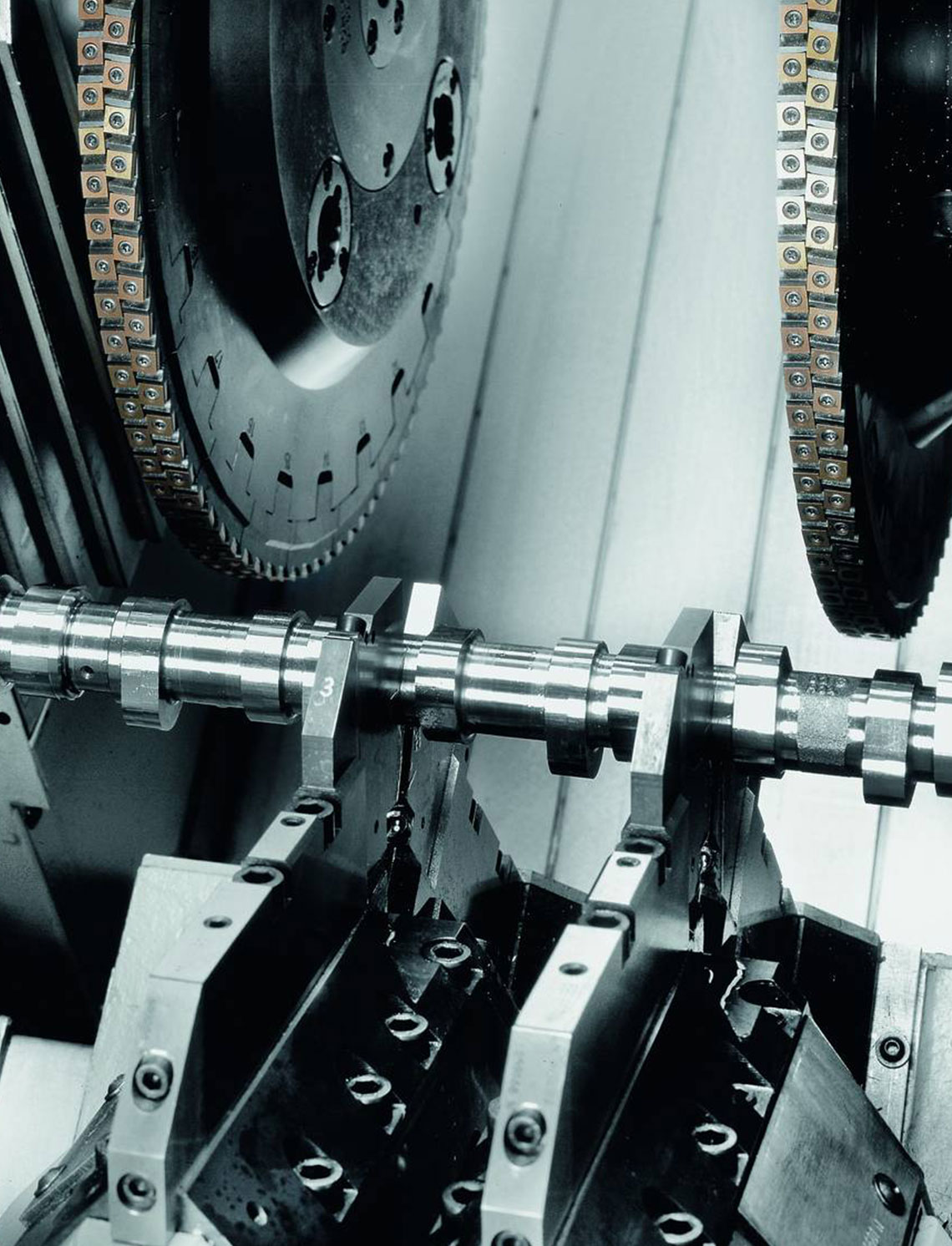

Außenfräsen von Kurbelwellen

Das Außenfräsen ist eine flexible und produktive Methode, die hauptsächlich bei der Massenproduktion von kleinen bis mittleren Kurbelwellen zum Einsatz kommt. Mit den Kurbelwellen-Produktionssystemen RFK von HELLER bearbeiten Sie hochproduktiv konzentrische und exzentrische Lagerstellen, Seitenflächen, Außendurchmesser sowie Sonderkonturen – häufig in einer Aufspannung.

- Werkzeug erzeugt Schnittgeschwindigkeit

- Werkstück erzeugt Vorschubgeschwindigkeit

- außen verzahnte Werkzeuge kommen zum Einsatz

- zu fräsendes Profil wird im Werkzeug abgebildet

- zur Erzeugung der exzentrisch zur Werkstückmitte liegenden Hublagerzapfen und/oder der konzentrischen Hauptlager an Kurbelwellen wird mit zwei interpolierenden NC-Achsen gearbeitet

- mit einer Rundachse wird das Werkstück mit Vorschubgeschwindigkeit gedreht und mit einer/zwei Linearachse(n) die Fräseinheit(en) entsprechend nachgeführt

- Eintauchbewegung auf den Lagerdurchmesser – während der auch eine vollständige oder teilweise Bearbeitung der Wangenseitenfläche stattfinden kann – erfolgt entweder bei stillstehender Rundachse nur über Linearachse der Fräseinheit oder spiralförmig durch Interpolation

- Werkstücke werden zur Aufnahme der Schnittkräfte in zwei hydraulischen Spannfuttern, deren Drehzahl elektrisch synchronisiert ist, und zusätzlich mit einer mittels NC-Programmierung verfahrbaren Lünette eingespannt bzw. abgestützt

- Lünette ist auf einer separaten Führungsbahn unterhalb der Frässchlitten angeordnet, dadurch innerhalb der Verfahrwege keine Einschränkung bezüglich der Abstützposition

- Bearbeitung mit einer oder zwei Fräseinheiten möglich

- Bearbeitung der Lagerdurchmesser und Einstiche in einer Operation möglich

- gleichzeitiges Bearbeiten von Hub- und Hauptlagerprofilen möglich

- Einsatz von Satzfräsern möglich

- Wegfall der Vorschleifoperation durch hohe Genauigkeit der bearbeiteten Flächen

Bearbeitet werden können (auch in Kombination):

Hauptlager, Hublager, Haupt- und Hublager in einer Aufspannung, Wangenseitenflächen und Wangenaußendurchmesser, Einstiche, Wangenprofile

Technische Daten

| Produktauswahl | RFK 10 | RFK 15 | RFK 30 | ||

| max. Werkstücklänge | mm | 500 | 600 | 1.250 | |

| max. Flugkreisdurchmesser | mm | 200 | 200 | 290 | |

| Werkzeugdurchmesser | mm | 700 | 700 | 800 | |

| max. Leistung | kW | 30 | 60 | 80 |

Kurbelwellen-Produktionssysteme RFK

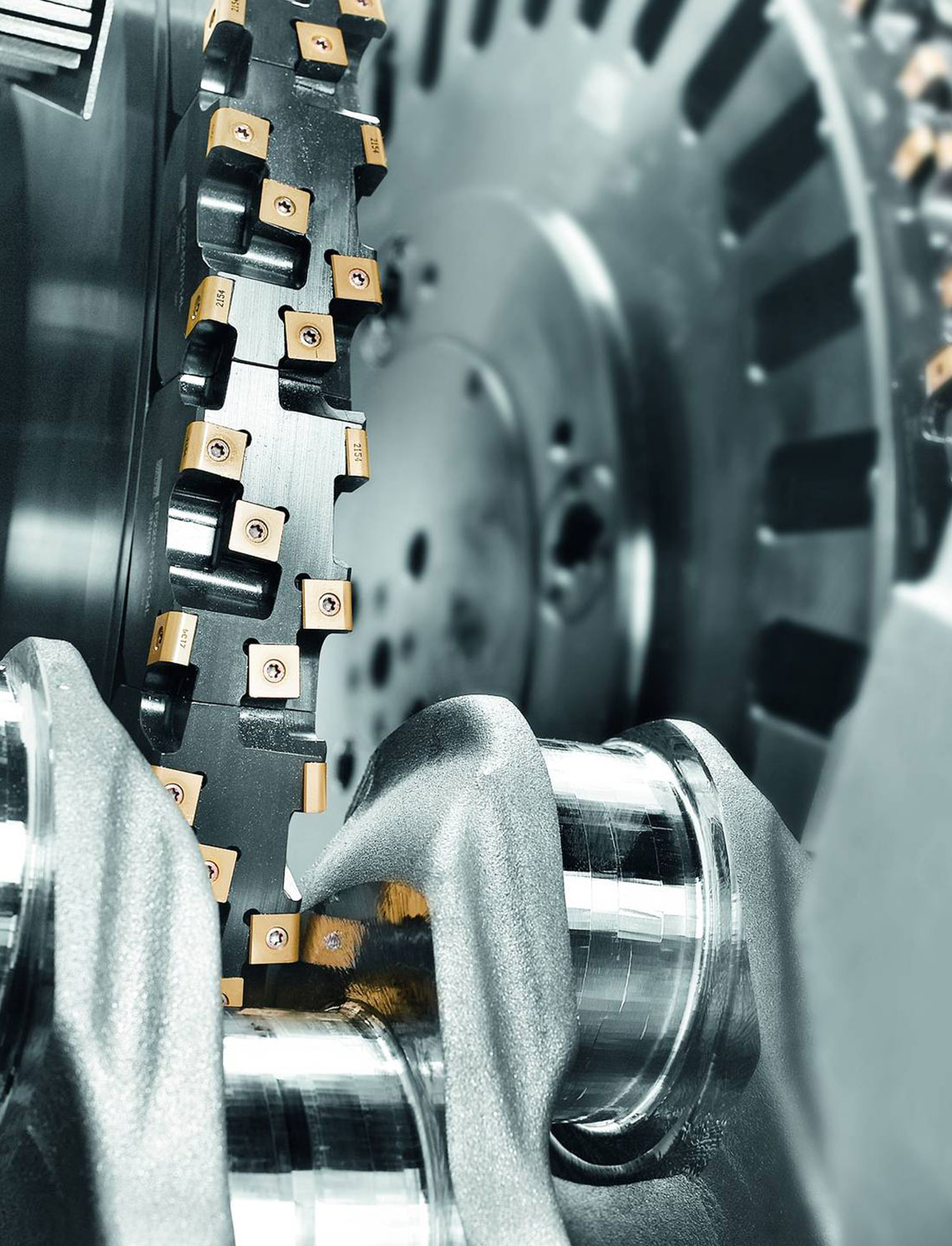

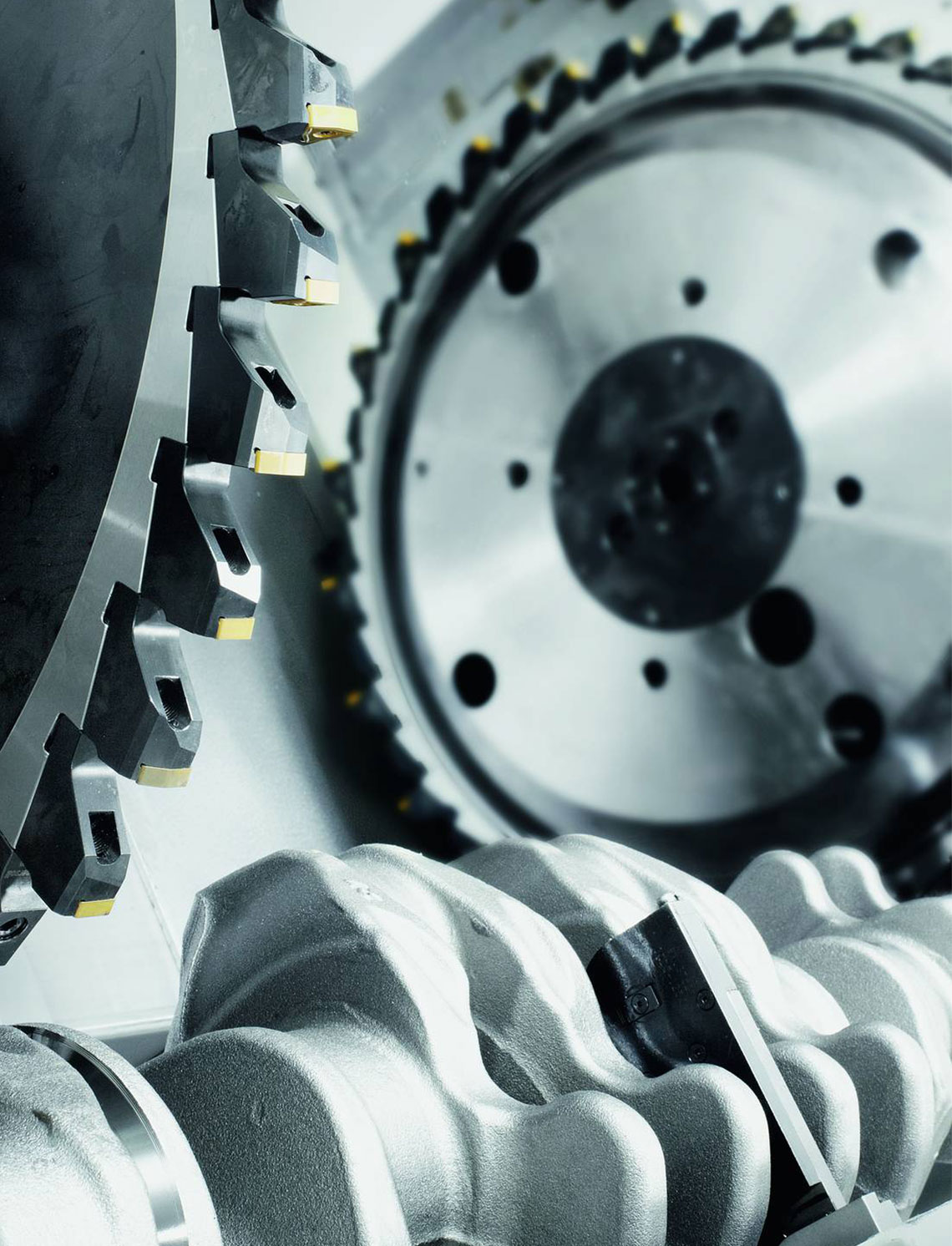

Außenfräsen von Großkurbel- und Exzenterwellen

- Werkzeug erzeugt Schnittgeschwindigkeit

- Werkstück erzeugt Vorschubgeschwindigkeit

- außen verzahnte Werkzeuge kommen zum Einsatz

- zu fräsendes Profil wird im Werkzeug abgebildet

- zur Erzeugung der exzentrisch zur Werkstückmitte liegenden Hublagerzapfen und/oder der konzentrischen Hauptlager an Kurbelwellen wird mit zwei interpolierenden NC-Achsen gearbeitet

- mit einer Rundachse wird das Werkstück mit Vorschubgeschwindigkeit gedreht und mit einer/zwei Linearachse(n) die Fräseinheit(en) entsprechend nachgeführt

- Eintauchbewegung auf den Lagerdurchmesser – während der auch eine vollständige oder teilweise Bearbeitung der Wangenseitenfläche stattfinden kann – erfolgt entweder bei stillstehender Rundachse nur über Linearachse der Fräseinheit oder spiralförmig durch Interpolation

- Werkstücke werden zur Aufnahme der Schnittkräfte in zwei hydraulischen Spannfuttern, deren Drehzahl elektrisch synchronisiert ist, und zusätzlich mit einer (RFK 30-2-2000) bzw. mit zwei (RFK 30-2-4500) mittels NC-Programmierung verfahrbaren Lünette/n eingespannt bzw. abgestützt

- Lünette ist auf einer separaten Führungsbahn unterhalb der Frässchlitten angeordnet, dadurch innerhalb der Verfahrwege keine Einschränkung bezüglich der Abstützposition

- Bearbeitung mit einer oder zwei Fräseinheiten möglich

- Bearbeitung der Lagerdurchmesser und Einstiche in einer Operation möglich

- gleichzeitiges Bearbeiten von Hub- und Hauptlagerprofilen möglich

- Einsatz von Satzfräsern möglich

- Wegfall der Vorschleifoperation durch hohe Genauigkeit der bearbeiteten Flächen

Bearbeitet werden können (auch in Kombination):

Hauptlager, Hublager, Haupt- und Hublager in einer Aufspannung, Wangenseitenflächen und Wangenaußendurchmesser, Einstiche, Wangenprofile

Technische Daten

| Produktauswahl | RFK 30-2-2000 | RFK 30-2-4500 | ||

| max. Werkstücklänge | mm | 2.000 | 4.500 | |

| max. Flugkreisdurchmesser | mm | 350 | 485 | |

| Werkzeugdurchmesser | mm | 870 | 960 | |

| max. Leistung | kW | 60 | 60 |

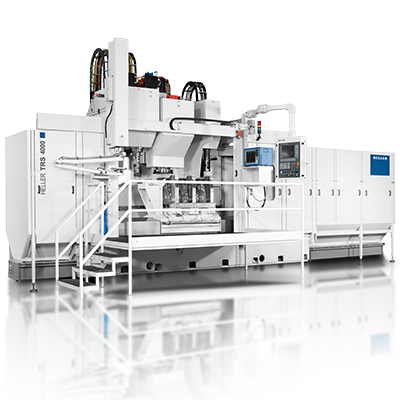

Kurbelwellen-Produktionssysteme RFK

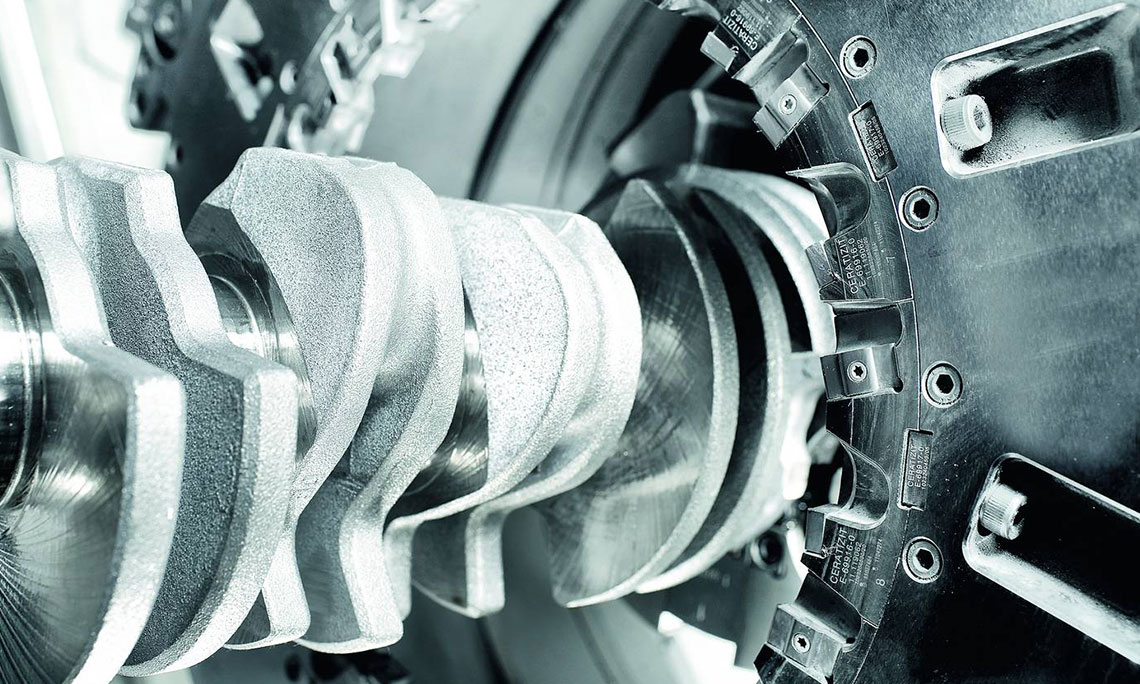

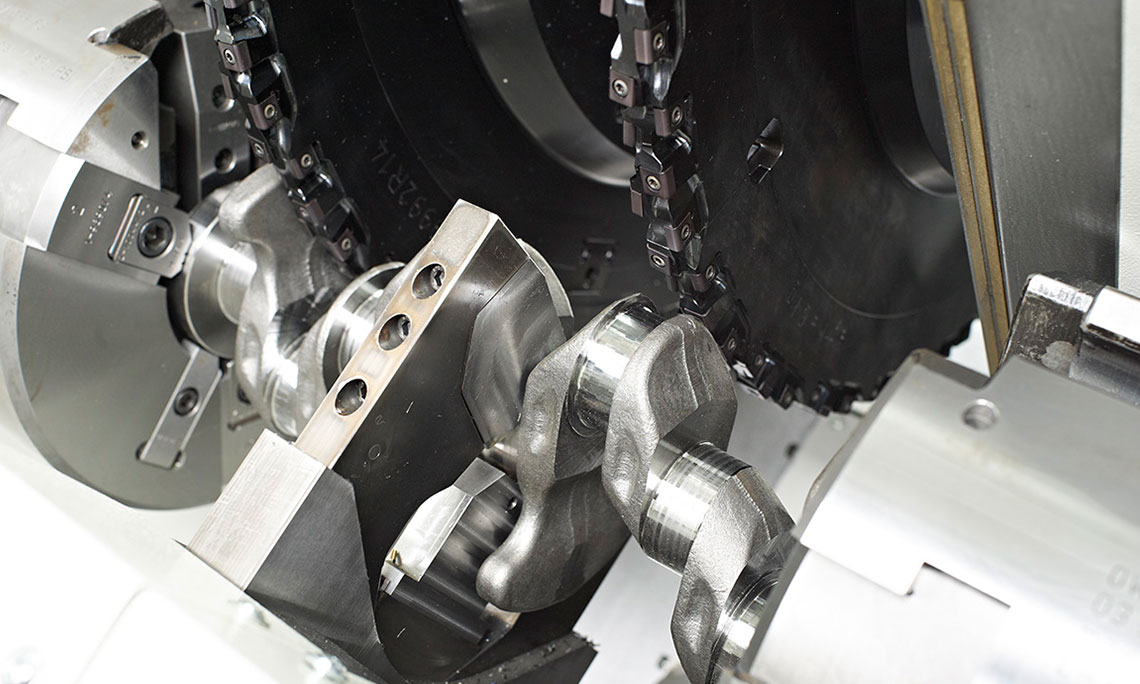

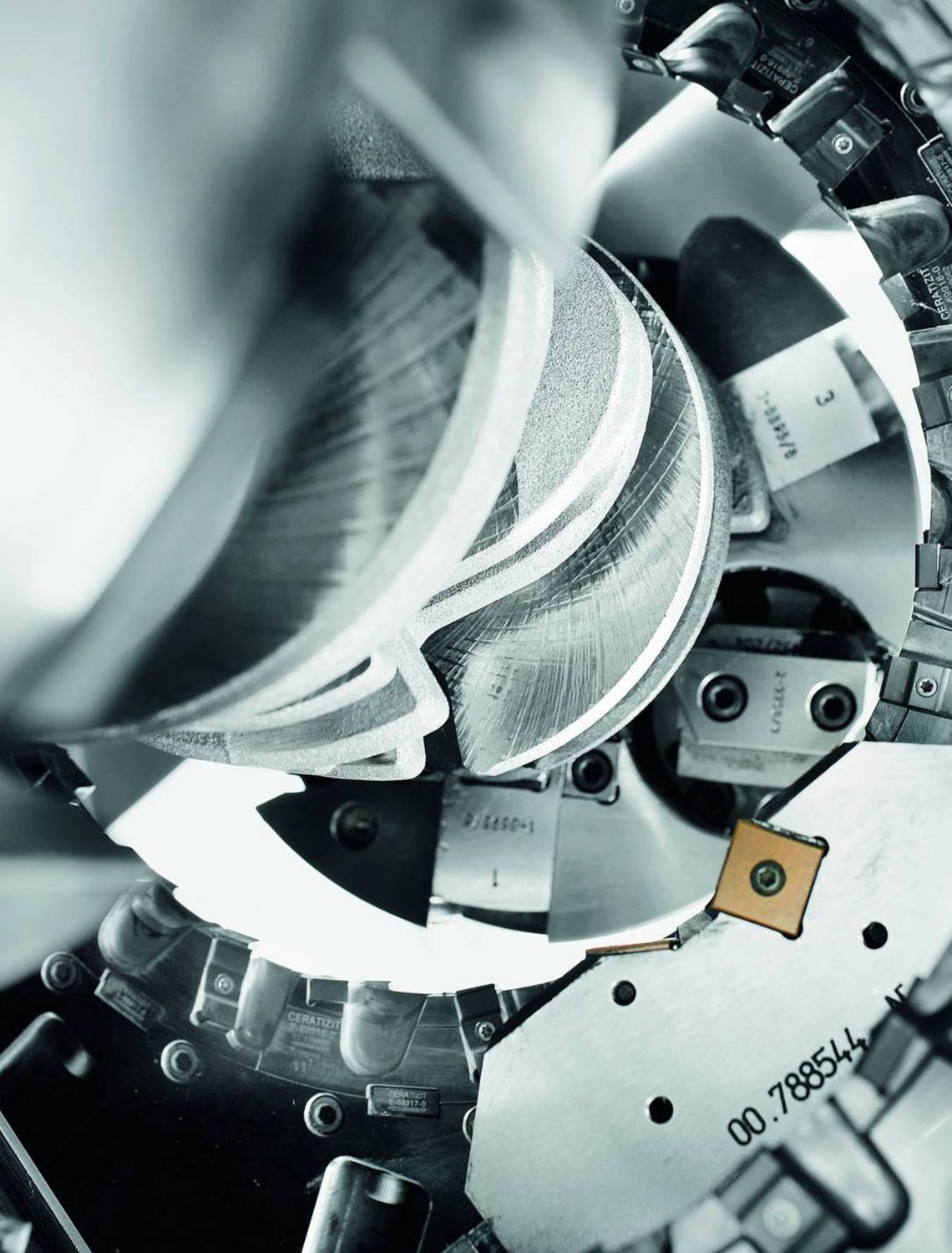

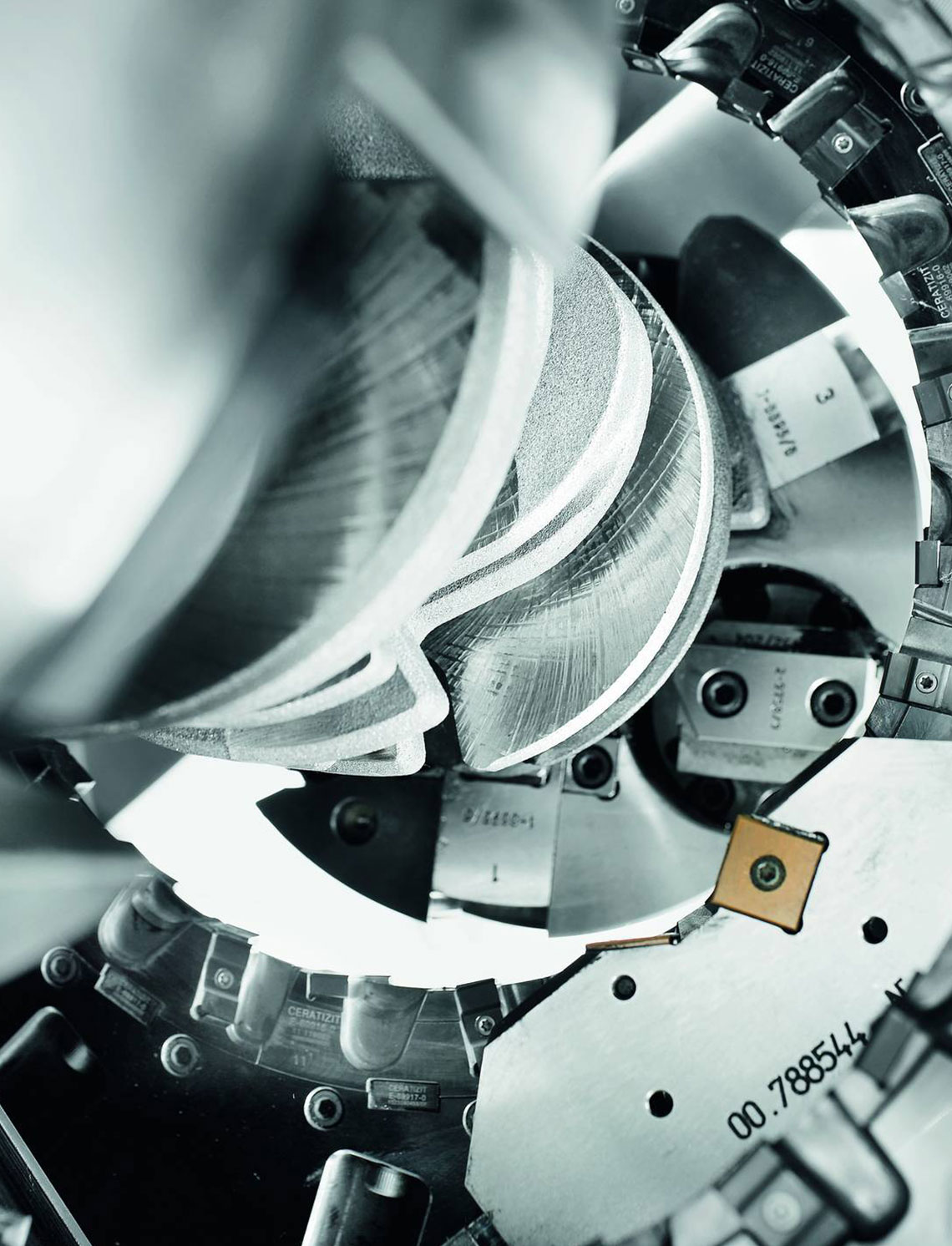

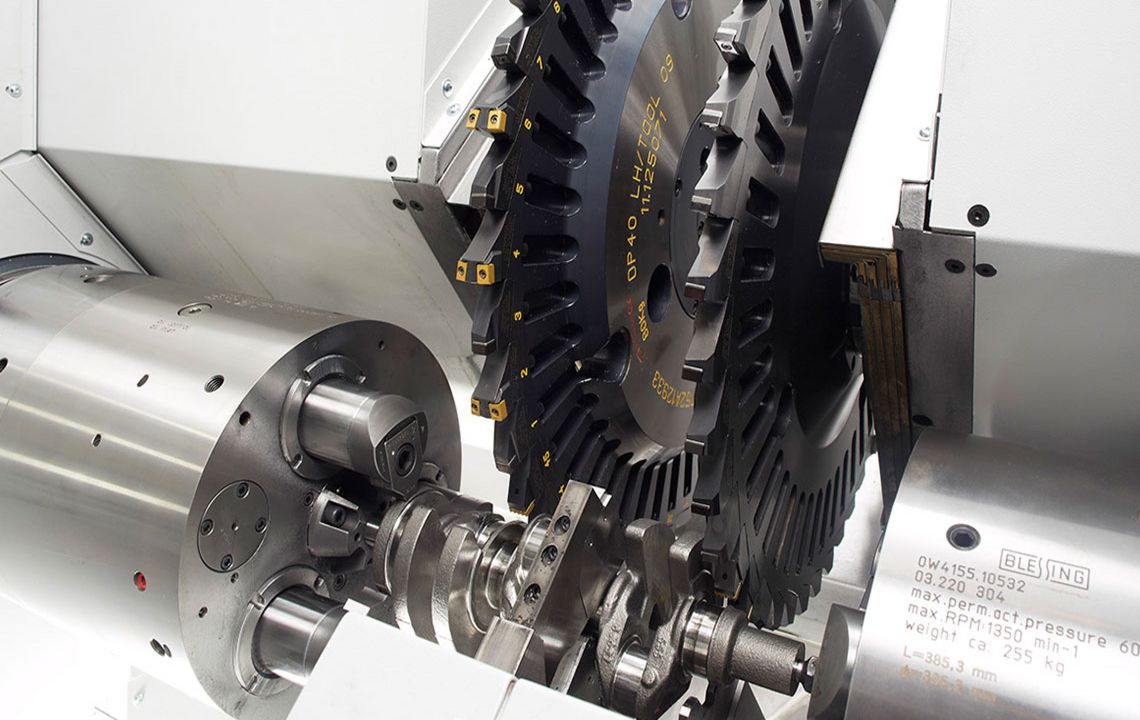

Innenfräsen von Kurbelwellen

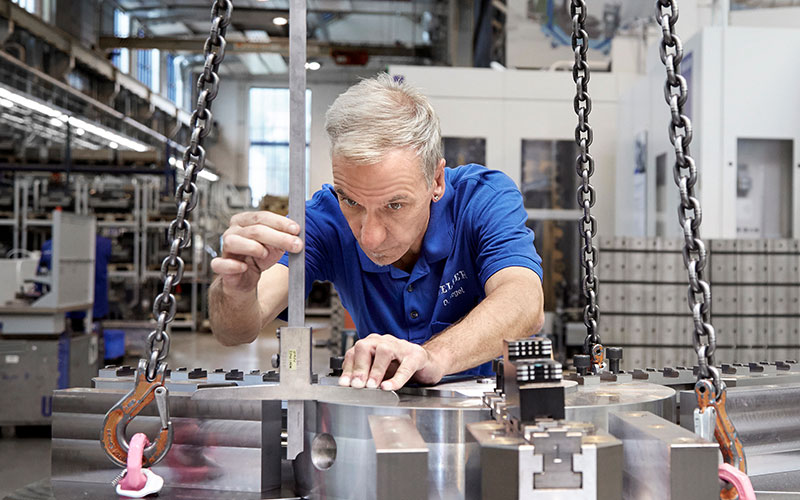

Das Innenfräsen von Kurbelwellen ist eine produktive Bearbeitungsmethode, die sich durch beste Stabilität und Zerspangenauigkeit bei gleichzeitig höchstem Zeitspanvolumen auszeichnet. Durch die spezielle Anordnung der Maschinenkomponenten können mit den HELLER Kurbelwellen-Produktionssystemen RFK selbst schwerste Zerspanaufgaben bei sehr niedrigen Stückkosten bewerkstelligt werden. Spezielle Werkzeugkonzepte erlauben einfache Einstelltätigkeiten sowie einen schnellen Werkzeugwechsel.

- Werkzeug erzeugt Schnittgeschwindigkeit

- Werkstück erzeugt Vorschubgeschwindigkeit

- innen verzahnte Werkzeuge kommen zum Einsatz

- Werkzeug umgibt Werkstück vollständig, Werkzeuginnendurchmesser ist somit größer als der max. Werkstückflugkreis und der Spannfutterdurchmesser

- zu fräsendes Profil wird im Werkzeug abgebildet

- zur Erzeugung der exzentrisch zur Werkstückmitte liegenden Hublagerzapfen und/oder der konzentrischen Hauptlager an Kurbelwellen wird mit zwei interpolierenden NC-Achsen gearbeitet

- mit einer Rundachse wird das Werkstück mit Vorschubgeschwindigkeit gedreht und mit einer/zwei Linearachse(n) die Fräseinheit(en) entsprechend nachgeführt

- Eintauchbewegung auf den Lagerdurchmesser – während der auch eine vollständige oder teilweise Bearbeitung der Wangenseitenfläche stattfinden kann – erfolgt entweder bei stillstehender Rundachse nur über die Linearachse der Fräseinheit oder spiralförmig durch Interpolation

- Werkstücke werden zur Aufnahme der Schnittkräfte in zwei hydraulischen Spannfuttern, deren Drehzahl elektrisch synchronisiert ist, und zusätzlich mit einer mittels NC-Programmierung verfahrbaren Lünette eingespannt bzw. abgestützt

- Lünette ist auf der Führungsbahn unterhalb der Frässchlitten angeordnet und befindet sich bei einer zweispindligen Maschine zwischen beiden Fräseinheiten

- Bearbeitung mit einer oder zwei Fräseinheiten möglich

- Bearbeitung der Lagerdurchmesser und Einstiche in einer Operation möglich

- gleichzeitiges Bearbeiten von Hub- und Hauptlagerprofilen möglich

- Einsatz von Satzfräsern möglich

- Wegfall der Vorschleifoperation durch hohe Genauigkeit der bearbeiteten Flächen

Bearbeitet werden können (auch in Kombination):

Hauptlager, Hublager, Haupt- und Hublager in einer Aufspannung, Wangenseitenflächen und Wangenaußendurchmesser, Einstiche, Wangenprofile

Technische Daten

| Produktauswahl | RFK 100 | RFK 150 | RFK 300 | ||

| max. Werkstücklänge | mm | 500 | 600 | 1.250 | |

| max. Flugkreisdurchmesser | mm | 200 | 200 | 290 | |

| Werkzeugdurchmesser | mm | 230 | 275 | 310 | |

| max. Leistung | kW | 30 | 60 | 80 |

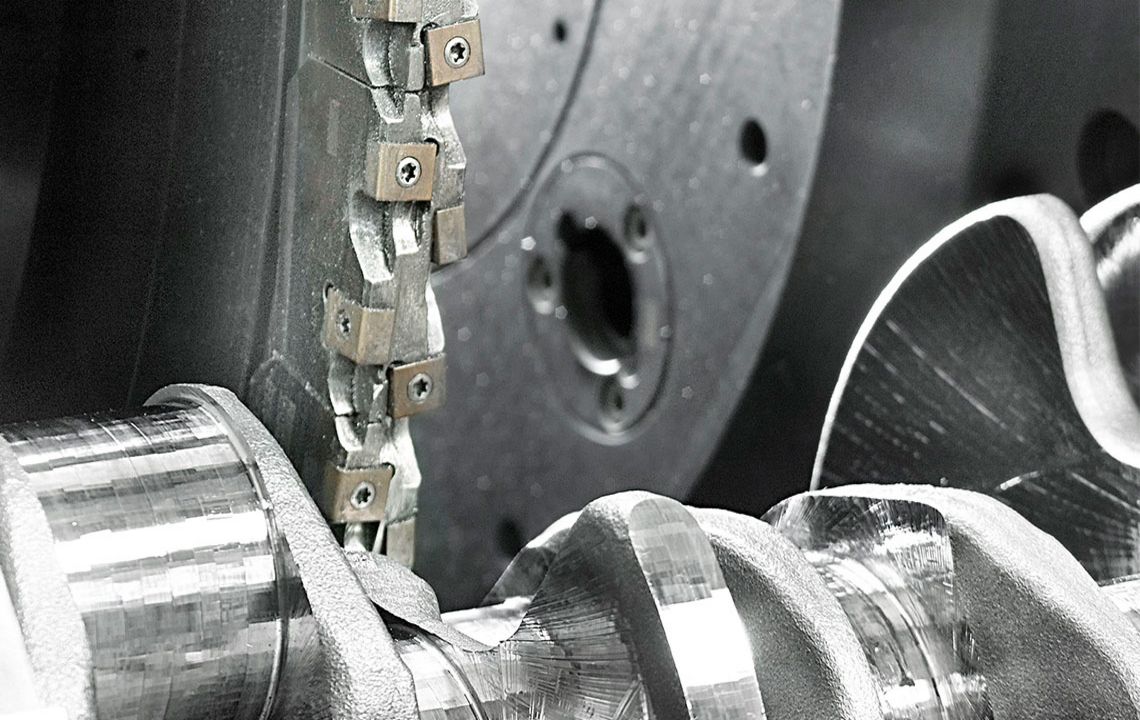

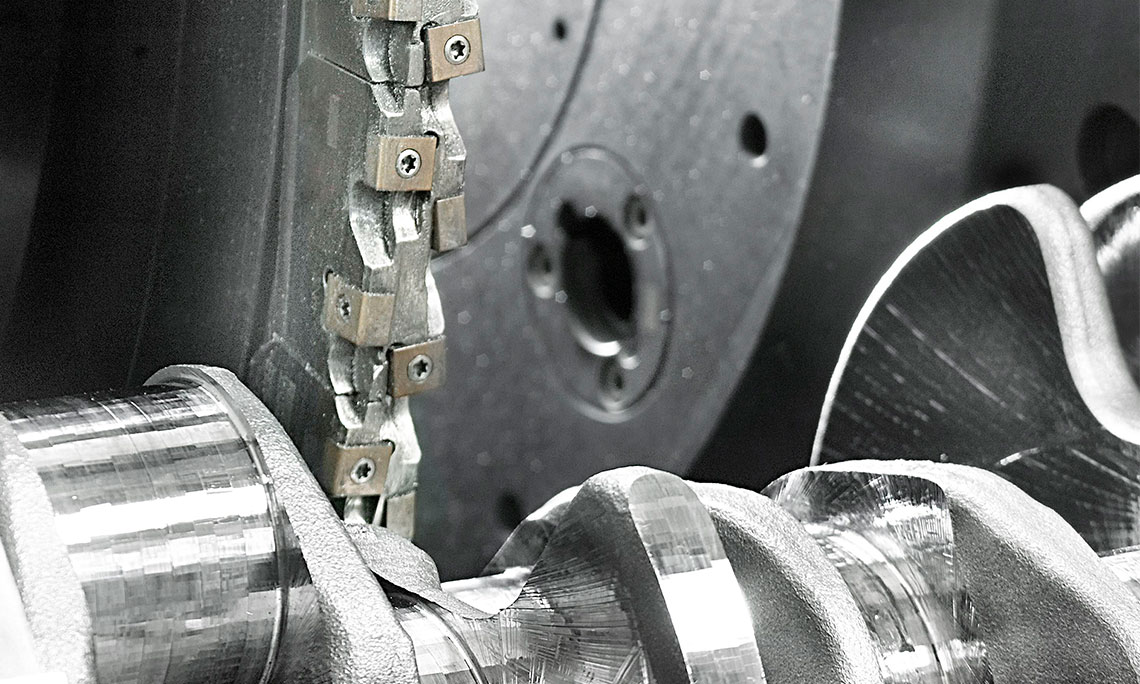

Kurbelwellen-Produktionssysteme DRZ

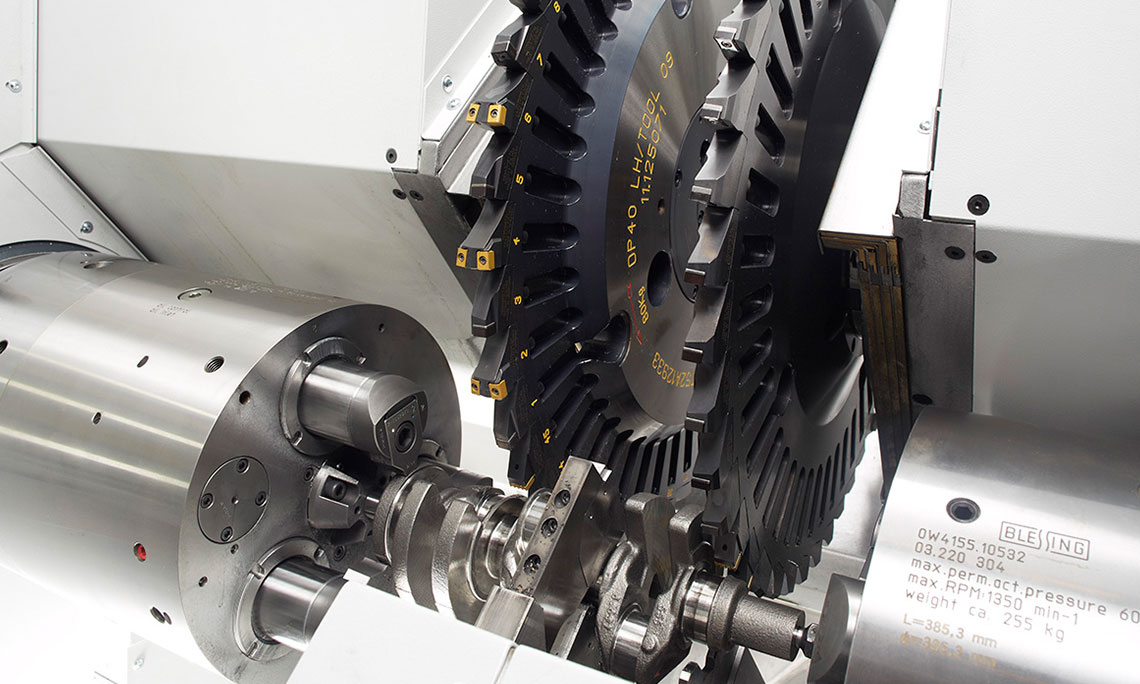

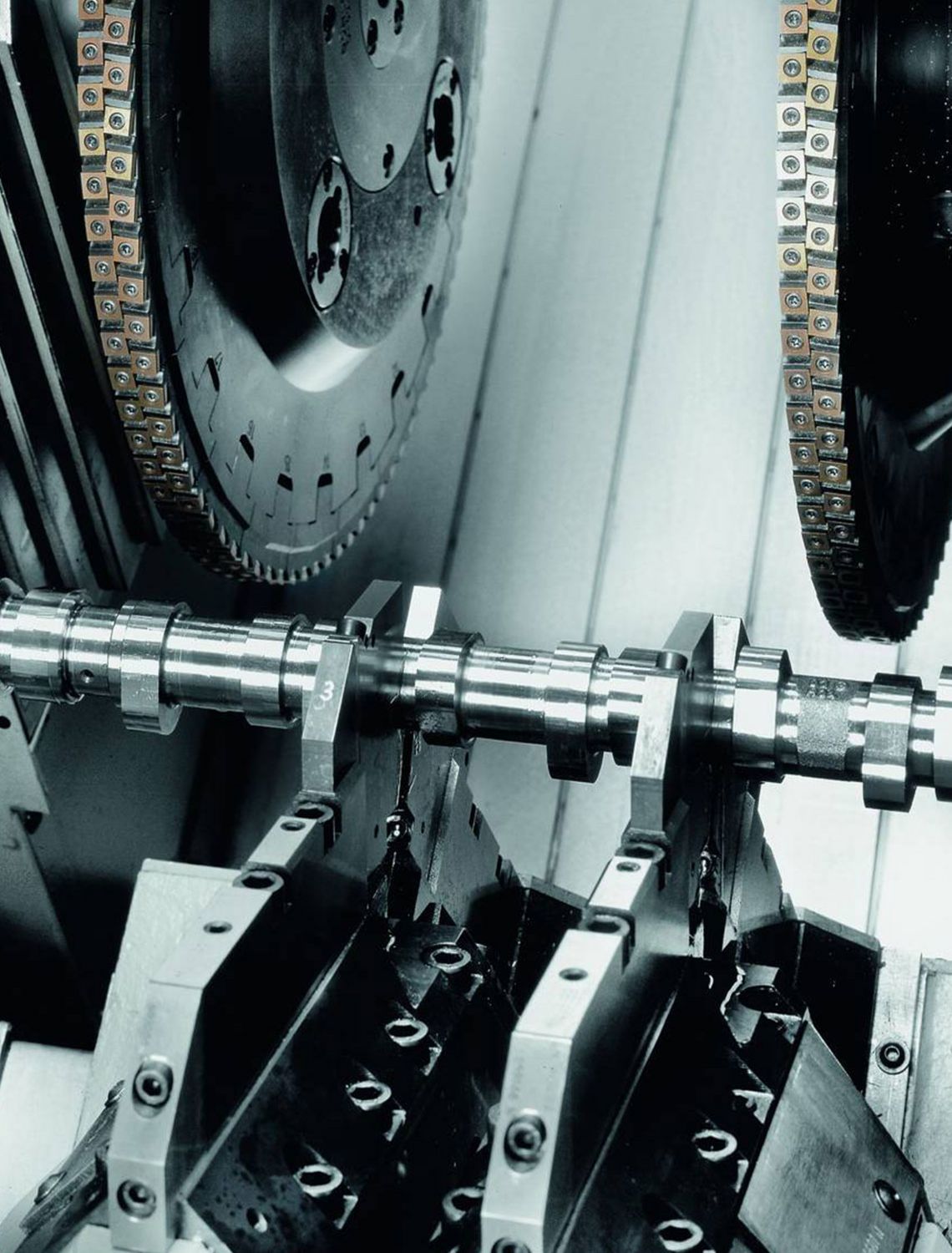

Dreh-Strehlen von Kurbelwellen

Das Dreh-Strehlen von Kurbelwellen ist eine hochproduktive Bearbeitungsmethode, die hauptsächlich in der Massenproduktion zum Einsatz kommt. Die Kurbelwellen-Produktionssysteme DRZ von HELLER erlauben höchste Zerspangenauigkeiten bei gleichzeitig hoher Bearbeitungsflexibilität und langen Werkzeugwechselintervallen, gepaart mit extrem kurzen Span-zu-Span-Zeiten.

- Werkstück erzeugt Schnittgeschwindigkeit

- Werkzeug erzeugt Vorschubgeschwindigkeit

- durch Kombination von Einstichdrehen mittels Standardplatten und einem Strehlschnittverfahren, das von HELLER eigens hierfür entwickelt und patentiert wurde, können beliebige zur Drehachse konzentrische Durchmesser und Flächen wirtschaftlich in hoher Präzision bearbeitet werden

- durch Einsatz von Schwesterschneiden ergeben sich lange Werkzeugeinsatzzeiten

- extrem kurze Span-zu-Span-Zeiten durch schnellen Schneidenwechsel

- automatische Einzelschneidenvermessung in zwei Richtungen

- alle konzentrischen Durchmesser (Hauptlager, Einstiche, Hinterstiche, Flansch und Stummel) können in einer Aufspannung gefertigt werden

- auch schwere Wangenseitenflächenzerspanung oder Wangenaußendurchmesserzerspanung möglich durch äußerst robustes Maschinenkonzept

- Werkstückeinspannung mittels zweier elektrisch synchronisierter Spannfutter, die optional auch mit rückziehbaren Spannbacken ausgeführt werden können

- optional Werkstücke zur Aufnahme der Schnittkräfte zusätzlich mit einer mittels NC-Programmierung verfahrbaren Lünette abstützbar

- Lünette ist auf einer separaten Führungsbahn angeordnet, dadurch innerhalb der Verfahrwege keine Einschränkung bezüglich der Abstützposition

- Bearbeitung mit einer oder zwei Dreh-Strehl-Einheiten möglich

- Wegfall der Vorschleifoperation durch hohe Genauigkeit der bearbeiteten Flächen

Bearbeitet werden können (auch in Kombination):

Hauptlager, Einstiche und Hinterstiche, Passlager, Flanschdurchmesser, Stummeldurchmesser, konzentrische Profile, Hublager mittels exzentrischer Spannung (Sonderausführung), Wangenseitenflächen und Wangenaußendurchmesser, Fasen (auch exzentrisch umlaufend)

Technische Daten

| Produktauswahl | DRZ 10 | DRZ 15 | DRZ 30 | ||

| max. Werkstücklänge | mm | 500 | 600 | 1.250 | |

| max. Flugkreisdurchmesser | mm | 200 | 200 | 290 | |

| Werkzeugdurchmesser | mm | 700 | 700 | 700 | |

| max. Leistung | kW | 30 | 48 | 48 |

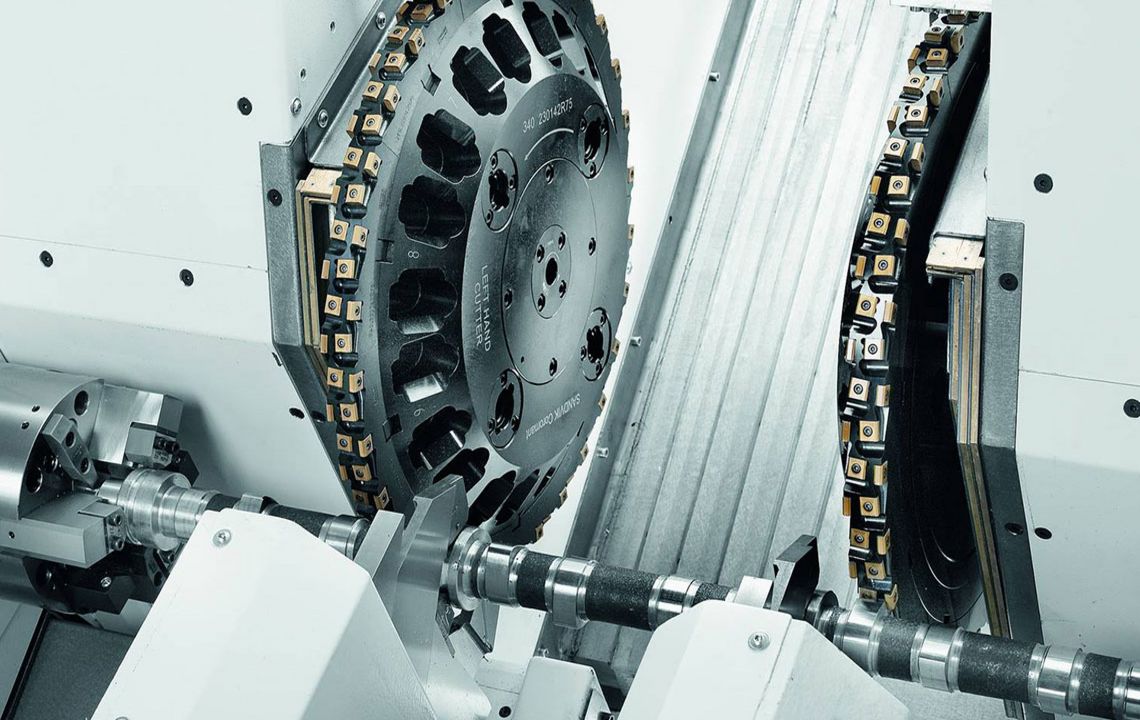

Nockenwellen-Produktionssysteme RFN

Außenfräsen von Nockenwellen

Die Nockenwellenbearbeitung – oftmals direkt aus Rundmaterial – verlangt höchste Zeitspanvolumina, um wirtschaftlich zu sein. An die Zerspanung werden hier höchste Ansprüche gestellt. Mit den HELLER Nockenwellen-Produktionssystemen RFN sind Sie auf der sicheren Seite: Sie fertigen hochgenau zu optimalen Stückkosten.

- Werkzeug erzeugt Schnittgeschwindigkeit

- Werkstück erzeugt Vorschubgeschwindigkeit

- außen verzahnte Werkzeuge kommen zum Einsatz

- Fräserdurchmesser auch für die meisten Hohlnockenformen einsetzbar

- zu fräsendes Profil wird im Werkzeug abgebildet

- zur Erzeugung der Nockenformen wird mit zwei interpolierenden NC-Achsen gearbeitet

- mit einer Rundachse wird das Werkstück mit Vorschubgeschwindigkeit gedreht und mit einer/zwei Linearachse(n) die Fräseinheit(en) entsprechend nachgeführt

- Eintauchbewegung auf Nockenform erfolgt entweder bei stillstehender Rundachse nur über Linearachse der Fräseinheit oder spiralförmig durch Interpolation

- Werkstücke werden zur Aufnahme der Schnittkräfte in zwei hydraulischen Spannfuttern, deren Drehzahl elektrisch synchronisiert ist, und zusätzlich mit einer oder zwei mittels NC-Programmierung verfahrbaren Lünetten eingespannt bzw. abgestützt

- Lünetten sind auf einer separaten Führungsbahn unterhalb der Frässchlitten angeordnet, dadurch innerhalb der Verfahrwege keine Einschränkung bezüglich der Abstützposition

- Bearbeitung mit einer oder zwei Fräseinheiten möglich

- Bearbeitung der Nockenformen und -fasen in einer Operation möglich

- Einsatz von Satzfräsern möglich

- Radialausrichtung über Bohrung oder Nut möglich

- Wegfall der Vorschleifoperation durch hohe Genauigkeit der bearbeiteten Konturen

Bearbeitet werden können (auch in Kombination):

Nockenformen gegossener und geschmiedeter Nockenwellen, Nockenformen aus Vollmaterial, Nockenformen mit umlaufenden Fasen/Profilen, Nockenzwischenräume (Sonderanwendung)

Technische Daten

| Produktauswahl | RFN 10 | ||

| max. Werkstücklänge | mm | 1.250 | |

| max. Flugkreisdurchmesser | mm | 100 | |

| Werkzeugdurchmesser | mm | 450 | |

| max. Leistung | kW | 37 |

Downloads

In unserem Download Center finden Sie alle Infomaterialien über unser Unternehmen, unsere Produkte und Services auf einen Blick.

Kontakt

Kontakt

Vertrieb & Services

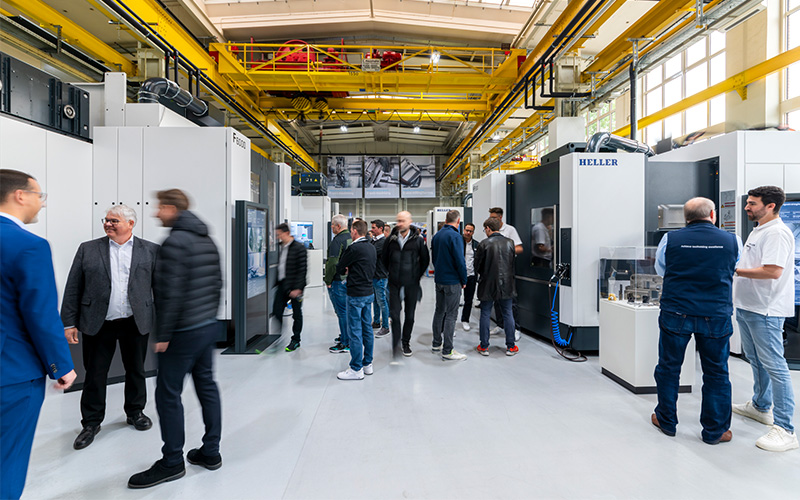

Haben Sie Fragen zu unseren Produkten und Services? Kontaktieren Sie uns, wir sind für Sie da! Profitieren Sie von unserem globalen HELLER Netzwerk mit kompetenten Vertriebs- und Service-Ansprechpartnern direkt in den Märkten.

Finden Sie hier Ihren persönlichen Ansprechpartner ganz in Ihrer Nähe.

Es konnten keine Ergebnisse gefunden werden.

Das könnte Sie auch interessieren

HELLER Newsletter

Jetzt anmelden!

Mit dem HELLER Newsletter informieren wir Sie über alle aktuellen Themen rund um unser Unternehmen, unsere Produkte und Services sowie anstehende Messen und Veranstaltungen. Jetzt anmelden und keine News aus der HELLER Gruppe mehr verpassen!